防焦劑廢水換熱器:高效處理與節能降耗的關鍵設備

防焦劑生產過程中產生的廢水具有強酸性(pH值2—4)、高氯離子濃度(500ppm以上)及高溫(90—100℃)的特性,對換熱設備提出了嚴苛要求。傳統換熱器在處理這類廢水時,常面臨控溫精度不足、耐腐蝕性差、熱能回收效率低等問題。防焦劑廢水換熱器通過技術創新與材料升級,有效解決了這些難題,成為化工行業綠色低碳發展的關鍵設備。

一、防焦劑廢水處理的核心挑戰

溫度控制精度:防焦劑廢水需嚴格控制在60—80℃,傳統設備因控溫精度不足(±5℃)易導致焦化物沉積,堵塞管道并降低后續生化處理效率。

耐腐蝕性:強酸性環境加速設備腐蝕,傳統石墨設備壽命僅2年,普通不銹鋼設備在5年內需多次更換。

熱能回收需求:高溫廢水(90—100℃)需通過換熱器冷卻,同時回收熱量用于預熱生產用水,年節能率需達15%—20%以上。

二、防焦劑廢水換熱器的技術突破

1. 精準溫控系統

防焦劑廢水換熱器通過調節冷卻介質流量,實現±2℃的精準控溫。例如,某企業改造后,廢水溫度波動范圍縮小至±1℃,焦化物生成量減少40%。集成物聯網傳感器與AI算法,實時監測溫度、壓力、流量參數,數據采集頻率達1次/秒,異常響應時間縮短至10秒內。通過機器學習優化運行參數,控溫精度進一步提升至±1℃,避免焦化物生成。

2. 耐腐蝕材料應用

針對防焦劑廢水的強腐蝕性,換熱器采用316L不銹鋼、鈦合金或碳化硅等耐腐蝕材料。碳化硅對氫氟酸、濃硫酸、強堿及高溫濃硫酸等介質呈化學惰性,年腐蝕速率低于0.005mm,僅為哈氏合金的1/10。某化工廠采用碳化硅換熱器處理氫氟酸廢水后,設備壽命從2年延長至12年,年維護成本降低75%。鈦合金在鹽酸、硫酸等強腐蝕介質中腐蝕速率低于0.01mm/年,較傳統石墨設備壽命延長5倍。

3. 高效傳熱結構設計

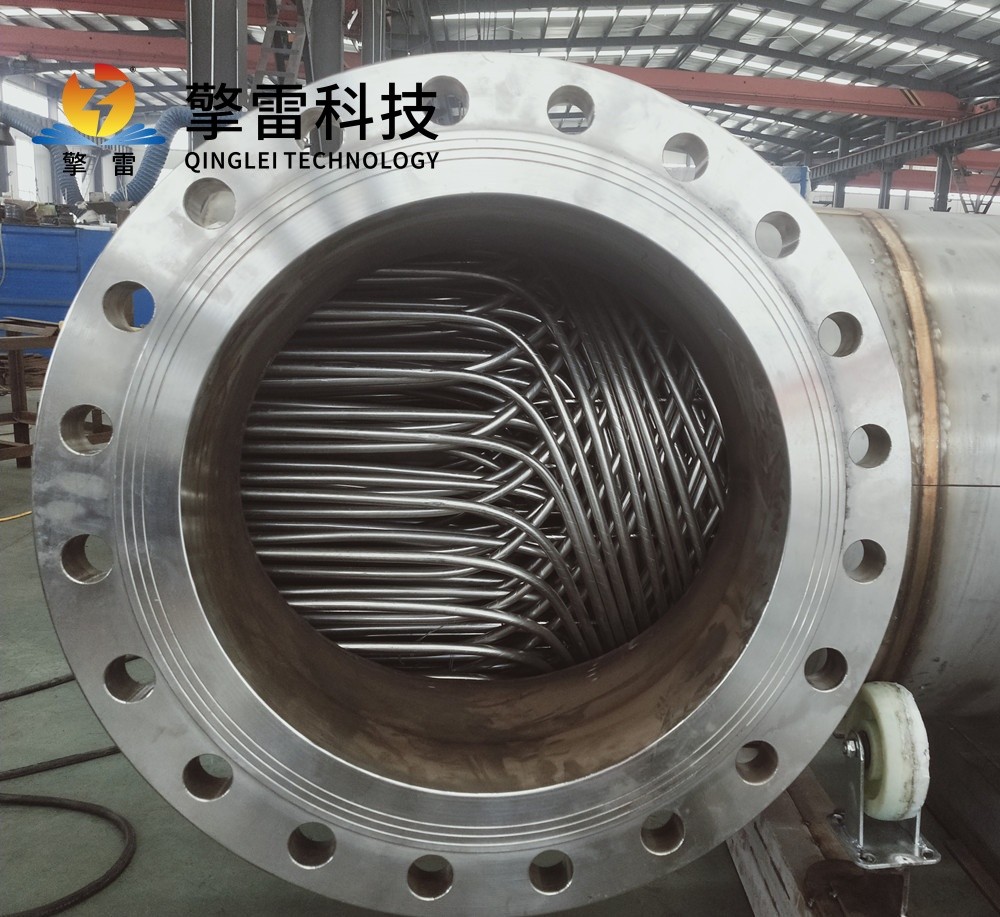

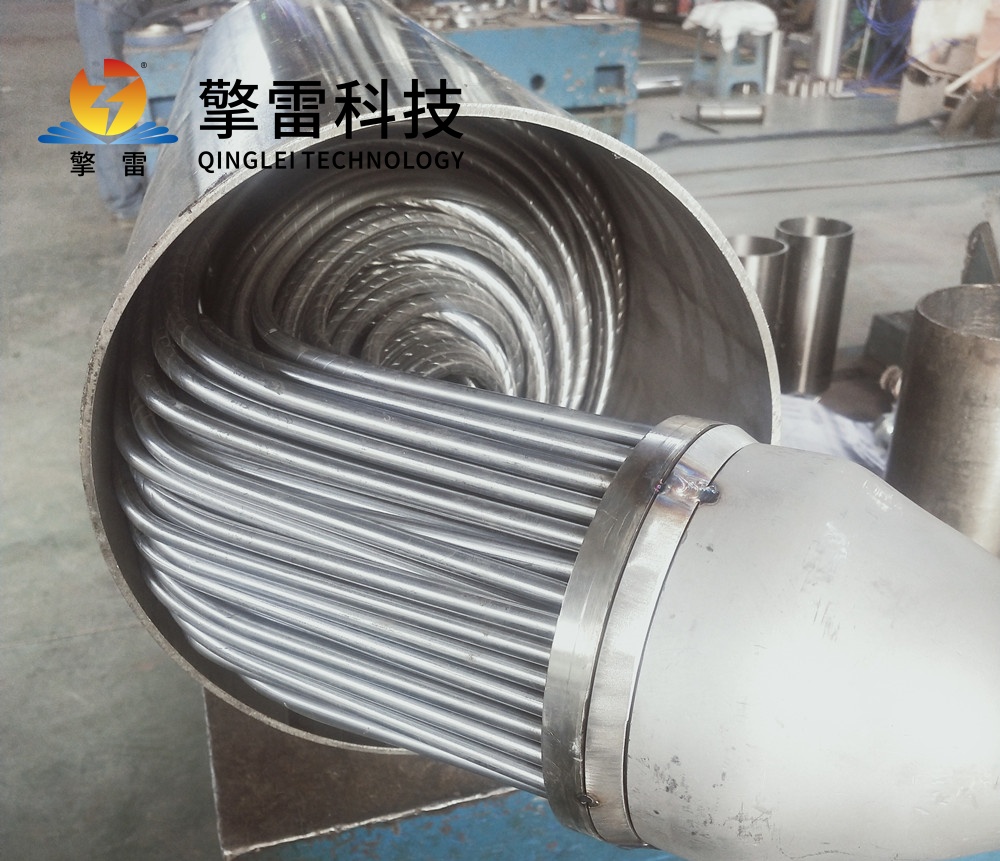

螺旋纏繞管束:通過多層螺旋纏繞設計,換熱管長度延長至傳統設備的3倍,傳熱系數提升至5000—8000 W/(m2·℃),較直列式管束效率提高40%。某企業采用該結構后,傳熱面積減少30%,占地面積降低40%,年節能率達18%。

異形管應用:螺旋扁管或波紋管替代光管,增強流體湍流強度,污垢熱阻降低60%,清洗周期延長至1年。某化工廠采用螺旋扁管后,年清洗次數從6次減少至2次,維護成本降低50萬元。

弓形折流擋板:缺口比例優化至25%,配合縱向折流擋板形成“Z"字形流道,殼程流速提升30%,傳熱效率提高25%。防沖擋板設計減少高速流體對管束的沖擊,設備振動降低80%。

4. 智能監測與預測性維護

集成溫度、壓力、流量傳感器及控制系統,實時監測設備運行狀態。通過數字孿生技術構建虛擬換熱器模型,分析歷史數據,預測設備故障概率,提前30天預警管束結垢或泄漏風險。某企業應用AI算法后,設備故障率降低70%,運維成本減少50萬元。

三、防焦劑廢水換熱器的應用案例

案例一:某鋼鐵企業焦化廢水處理

該企業采用螺旋纏繞碳化硅換熱器處理200m3/h焦化廢水,熱回收效率達80%,設備運行3年未泄漏,年節約蒸汽成本超200萬元。通過CFD模擬優化折流擋板布局,減少殼程壓降15%,降低泵送能耗。

案例二:某制藥企業抗生素發酵廢水處理

該企業使用Φ19×1.5mm碳化硅管處理抗生素發酵廢水,連續運行180天未堵塞,維護周期延長至5年以上,年維護成本降低60%—75%。碳化硅換熱器的高效傳熱性能確保了廢水溫度的精準控制,提高了后續生化處理效率。

案例三:某化工廠防焦劑廢水改造

該化工廠日處理防焦劑廢水200噸,原采用傳統列管式換熱器,存在結垢快、能耗高等問題。改造后采用螺旋纏繞管束換熱器,集成石墨烯涂層管束、物聯網傳感器與數字孿生系統,實現以下成效:

傳熱面積減少30%,占地面積降低40%;

耐腐蝕性提升3倍,清洗周期延長至18個月;

年節能率達18%,節約蒸汽成本120萬元;

設備故障率降低70%,運維成本減少50萬元;

廢水溫度控制精度提升至±1℃,焦化物生成量減少40%。

四、防焦劑廢水換熱器的未來趨勢

材料創新:研發碳化硅復合材料、納米涂層等新型材料,進一步提升耐腐蝕性和導熱性能,適應更嚴苛的工況。

智能化升級:結合5G與AI技術,實現遠程監控、預測性維護與自適應調節,提升運行效率與可靠性。

集成化設計:與蒸發、結晶等工藝集成,形成一體化廢水處理系統,減少占地面積與投資成本。

綠色制造:采用低全球變暖潛值(GWP)的冷卻介質,降低碳排放,推動行業向碳中和目標邁進。