您的位置:網(wǎng)站首頁 > 技術文章 > 殼管式換熱設備

您的位置:網(wǎng)站首頁 > 技術文章 > 殼管式換熱設備 :工業(yè)熱交換的核心引擎

一、技術原理:逆流換熱與湍流強化的協(xié)同增效

殼管式換熱設備通過間壁式傳熱實現(xiàn)冷熱流體的能量交換,其核心在于“逆流換熱"與“湍流強化"的雙重設計:

逆流換熱:熱流體(如蒸汽、高溫工藝介質(zhì))與冷流體(如冷卻水、低溫介質(zhì))在殼程與管程中反向流動,維持全程較大溫差,傳熱效率較順流提升20%-30%。例如,在原油加熱場景中,高溫蒸汽在管內(nèi)冷凝釋放潛熱,將原油從50℃加熱至150℃,熱效率達90%以上。

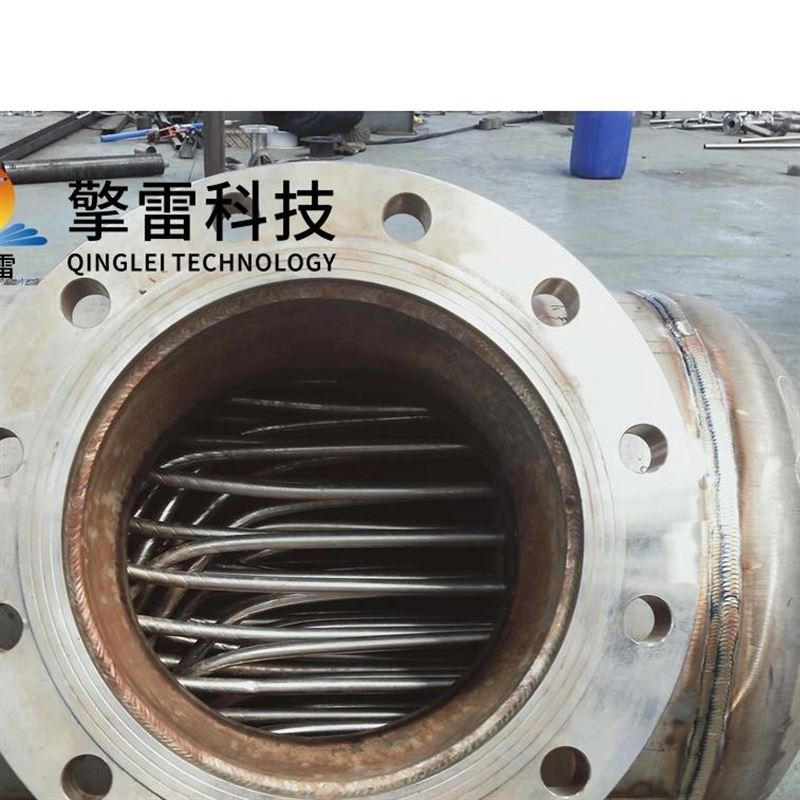

湍流強化:殼體內(nèi)安裝折流板(如弓形、螺旋形、圓盤-圓環(huán)形),迫使殼程流體多次橫向沖刷管束,形成強烈湍流。實驗數(shù)據(jù)顯示,采用螺旋折流板后,殼程流體傳熱系數(shù)可達800-1500 W/m2·K,較傳統(tǒng)光管提升40%-60%。

二、結(jié)構(gòu)創(chuàng)新:模塊化設計與材料科學的突破

殼管式換熱設備通過模塊化結(jié)構(gòu)與新型材料應用,實現(xiàn)高效、可靠與長壽命運行:

模塊化結(jié)構(gòu):

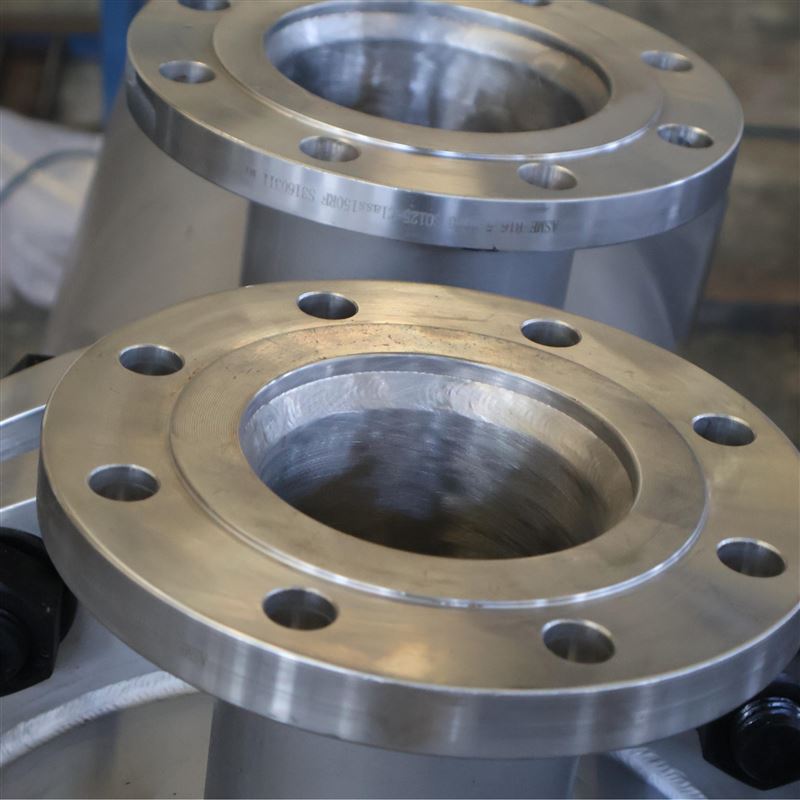

管束:由無縫鋼管或高效傳熱管(如螺旋槽管、波紋管)組成,兩端固定于管板,形成管程通道。

殼體:圓筒形設計,內(nèi)部容納管束,兩端通過管板密封,形成殼程空間。

折流板:固定于殼體內(nèi),引導流體呈S形流動,強化湍流。例如,在山東某化工項目中,采用正三角形排列的管束配合螺旋折流板,使磷酸濃縮裝置換熱效率從68%提升至82%,年節(jié)約蒸汽1.2萬噸。

封頭與接管:封頭與管板形成封閉的管程空間,接管連接冷熱流體進出口,管徑根據(jù)流體流量與流速設計(液體流速1-3m/s,氣體流速10-30m/s)。

材料創(chuàng)新:

耐腐蝕材料:針對強腐蝕性介質(zhì)(如海水、酸霧),選用254SMO超級奧氏體不銹鋼或鈦合金,耐蝕性能提升3-5倍。在浙江某廠應用中,碳化硅涂層管束耐受180℃含溴蒸氣腐蝕,設備壽命延長至15年,較傳統(tǒng)鈦合金設備提升3倍。

耐磨材料:在含顆粒流體的工況中,管束表面噴涂碳化鎢涂層,耐磨損性能提升50%,某企業(yè)采用該結(jié)構(gòu)連續(xù)運行12個月無堵塞。

高溫材料:高溫工況(>400℃)選用316L不銹鋼或鎳基合金,高壓工況(>10 MPa)推薦U型管式或填料函式結(jié)構(gòu)。

三、分類與選型:適配多樣化工業(yè)場景

殼管式換熱設備根據(jù)結(jié)構(gòu)設計與應用需求,可分為以下類型:

按管程數(shù)量分類:

單程式:流體僅通過管束一次,結(jié)構(gòu)簡單、阻力小,適用于流量大、溫差要求不高的場景(如冷卻水處理)。

多程式:通過封頭內(nèi)隔板將管程分為2程、4程等,延長流體停留時間,適用于流量小、需要大溫差換熱的場景(如化工工藝中的物料加熱)。

按殼程數(shù)量分類:

單殼程式:殼程流體僅通過殼體一次,結(jié)構(gòu)緊湊。

多殼程式:通過殼體內(nèi)隔板將殼程分為多段,適用于殼程流體需要多次換熱的復雜工況(如高溫流體的分級冷卻)。

按折流板形式分類:

弓形折流板:加工簡單、成本低,適用于無相變的對流傳熱。

圓盤-圓環(huán)形折流板:流體形成螺旋流,傳熱效率更高,但阻力較大,適用于制冷系統(tǒng)中的冷凝器。

螺旋形折流板:流體沿螺旋線流動,無死區(qū)、不易結(jié)垢,適用于易結(jié)垢流體(如含雜質(zhì)的冷卻水)。

按應用場景分類:

加熱器:用于將冷流體加熱至所需溫度(如石油煉制中的原油加熱)。

冷卻器:用于將熱流體冷卻(如發(fā)動機的潤滑油冷卻)。

冷凝器:用于將氣態(tài)流體冷凝為液態(tài)(如制冷系統(tǒng)中的制冷劑冷凝)。

蒸發(fā)器:用于將液態(tài)流體蒸發(fā)為氣態(tài)(如海水淡化中的蒸發(fā)過程)。

四、應用領域:多行業(yè)能效升級的案例

殼管式換熱設備憑借其高效、可靠的性能,在多個工業(yè)領域得到廣泛應用:

化工與石油行業(yè):

反應熱回收:在催化裂化裝置中回收850℃高溫煙氣余熱,發(fā)電效率提升1.2%,年節(jié)約燃料成本超千萬元。

原油預熱:高溫蒸汽在管內(nèi)冷凝釋放潛熱,將原油從50℃加熱至150℃,熱效率達90%以上。

電力與核電行業(yè):

冷凝器:作為汽輪機的凝汽器,將汽輪機排出的乏汽冷凝為水,回收熱量并維持真空環(huán)境,提升發(fā)電效率。

高壓加熱器:在核電站中用于一回路與二回路之間的熱量傳遞,確保安全穩(wěn)定運行。

食品與制藥行業(yè):

殺菌與冷卻:采用不銹鋼材質(zhì)的換熱器,用于果汁殺菌、藥液加熱等,滿足衛(wèi)生級要求,避免流體污染。

精確控溫:在藥品生產(chǎn)過程中實現(xiàn)±0.5℃精準控溫,保證藥品的質(zhì)量和穩(wěn)定性。

環(huán)保與新能源行業(yè):

碳捕集系統(tǒng):回收工業(yè)廢氣中的CO?,支持碳中和目標實現(xiàn)。

地熱發(fā)電:處理含SiO?的地熱流體,避免結(jié)垢堵塞,設備壽命延長至10年。

五、未來趨勢:智能化與低碳化的雙重變革

隨著材料科學與智能技術的發(fā)展,殼管式換熱設備將迎來以下變革:

智能化控制:

實時監(jiān)測與預測維護:集成光纖光柵傳感器,實時監(jiān)測管壁溫度與應變,結(jié)合數(shù)字孿生技術實現(xiàn)預測性維護。例如,中石化某煉油廠采用該系統(tǒng)后,設備非計劃停機率降低50%,維護成本減少30%。

自適應優(yōu)化:通過機器學習算法優(yōu)化運行參數(shù),能效提升5%-10%。

低碳化設計:

自然工質(zhì)應用:開發(fā)CO?自然工質(zhì)換熱機組,替代傳統(tǒng)HFCs制冷劑,單臺設備年減排CO? 500噸。

技術:通過多級冷凝與膜分離技術,實現(xiàn)工藝流體,符合環(huán)保法規(guī)。

材料與制造創(chuàng)新:

新型涂層技術:采用等離子噴涂技術,在管內(nèi)壁沉積納米碳化硅涂層,耐磨損性能提升50%。

3D打印流道:選擇性激光熔化(SLM)工藝制造復雜螺旋流道,降低壓降20%-30%。

復合材料應用:開發(fā)碳化硅/石墨復合管束,兼具高導熱與耐腐蝕性能,適用于超高溫(>1000℃)工況。