食品加工換熱器售后無憂:全生命周期管理驅動高效生產

在食品加工行業,換熱器作為熱能管理的核心設備,直接影響產品質量、生產效率與運營成本。其運行環境的高溫、高濕、高腐蝕特性,對設備穩定性與售后維護提出嚴苛要求。通過科學化的售后管理,企業可實現設備壽命延長、能耗降低與生產連續性保障,構建真正的“售后無憂"體系。

一、食品加工換熱器的核心挑戰

衛生安全風險

食品接觸材質需符合FDA、GB 4806.7-2023等標準,避免重金屬遷移或微生物滋生。例如,某罐頭企業因換熱器密封件老化導致冷卻水滲入產品,引發批量召回,損失超百萬元。

腐蝕與結垢問題

果汁中的酸性物質、乳制品中的氯離子、調味品中的高鹽分,均會加速設備腐蝕。某醬油廠未定期清洗換熱器,導致管束結垢厚度達5mm,傳熱效率下降60%,能耗增加40%。

溫度控制精度要求

巴氏殺菌需在72℃±0.5℃下保持15秒,UHT超高溫殺菌需135℃±1℃維持4秒。溫度波動超標將導致營養成分流失或微生物殘留,某乳企因溫控失誤使產品保質期縮短50%。

二、全生命周期售后管理策略

1. 定制化選型與安裝

材質適配:根據介質特性選擇316L不銹鋼、鈦合金或石墨烯涂層管束。例如,某果汁企業采用鈦材換熱器后,設備壽命從8年延長至15年,年維護成本降低30%。

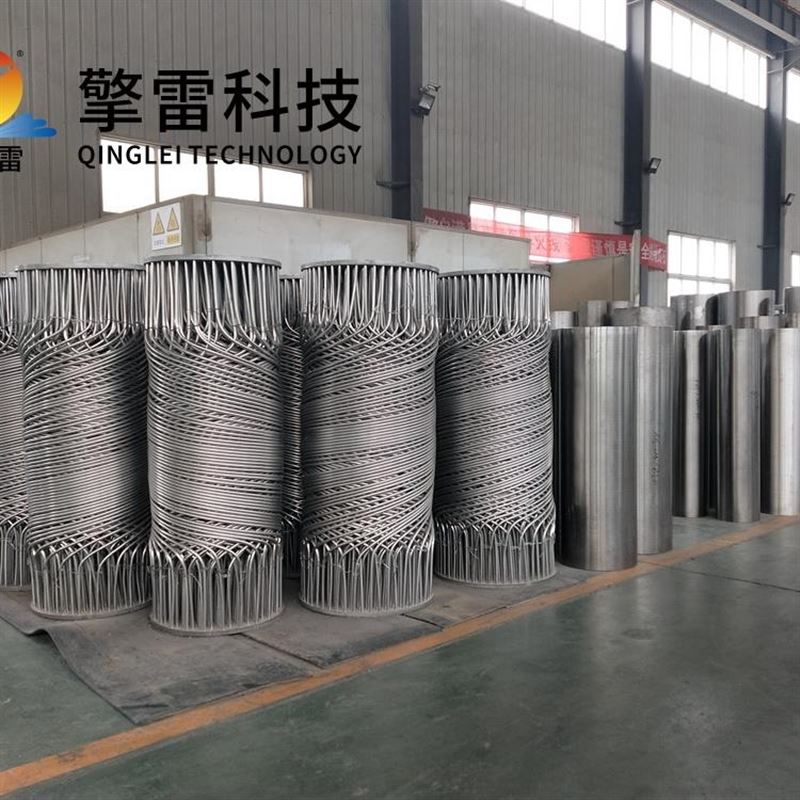

結構優化:針對高黏度流體(如蜂蜜、糖漿),選用螺旋纏繞管式換熱器,其離心力可減少污垢沉積70%,清洗周期從3個月延長至9個月。

無菌設計:雙管板結構配合SIP/CIP在線滅菌系統,確保設備符合FDA認證。某制藥企業通過此設計使產品微生物限度合格率提升至99.9%。

2. 智能化監控與預測性維護

物聯網集成:部署溫度、壓力、流量傳感器,實時追蹤設備狀態。某乳企通過AI算法分析歷史數據,提前48小時預測管束堵塞風險,避免非計劃停機。

數字孿生技術:構建虛擬設備模型,優化操作參數。某鋼鐵廠通過CFD仿真調整流道設計,使壓降降低15%,換熱面積增加10%。

振動分析:監測換熱管振動頻率,提前發現疲勞斷裂隱患。某化工企業通過此技術將泵故障率降低60%,年維護成本減少200萬元。

3. 標準化維護流程

日常巡檢:每日檢查密封墊片、連接螺栓及表面銹蝕情況,記錄關鍵參數波動。某煉油廠通過實時監測發現管程壓力突增,提前排查出管束堵塞,避免事故損失。

化學清洗:采用檸檬酸、NaOH等專用清洗劑,匹配設備材質。某企業清洗后傳熱效率恢復至設計值的95%,年節能費用達80萬元。

機械清洗:高壓水槍沖洗頑固污垢,避免劃傷板片。水質較差地區建議每6個月清洗1次,水質較好地區每年至少清洗1次。

4. 備件管理與應急響應

庫存優化:建立標準化備件庫,針對高故障率部件(如密封件、脹管器)提前儲備。某企業通過備件管理優化,將維護響應時間從72小時縮短至12小時。

7×24小時服務:組建專業團隊,針對泄漏、堵塞等突發問題提供48小時內解決方案。某食品廠深夜發生管束泄漏,售后團隊4小時內抵達現場完成修復。

三、行業案例:山東擎雷環境科技股份有限公司的實踐

企業背景:專注于換熱器研發與制造,獲評“山東省",服務客戶超千家,提供從選型到運維的全流程支持。

售后創新:

定制化方案:為某乳品公司設計5㎡螺旋纏繞管式換熱器,替代原10㎡板式換熱器,溫升時間縮短50%,蒸汽用量節省15%,年節約費用近10萬元。

遠程運維平臺:集成物聯網傳感器與AI算法,實時監測16個關鍵參數,故障預警準確率達98%。某企業通過平臺優化操作,能耗降低15%。

技術培訓體系:定期舉辦換熱器維護培訓班,內容涵蓋故障診斷、清洗工藝及安全規范。參訓企業平均故障率下降45%,維護效率提升60%。

四、售后管理的長期價值

短期收益:維護后設備故障率下降30%-50%,維修成本減少。例如,某電廠通過壓力測試提前發現管束泄漏,避免非計劃停機,減少損失超百萬元。

長期價值:設備壽命延長至15年以上,10年總維護成本僅為更換新設備的40%。某制藥企業通過模塊化設計,單管束更換時間<8小時,年停機時間減少50%。

隱性收益:穩定運行的設備提升企業形象,增強客戶信任度。某乳制品企業通過巴氏殺菌設備維護,產品保質期延長至21天,提升10%。