鋼制列管式冷凝器參數解析與優化設計

摘要:本文主要圍繞鋼制列管式冷凝器展開,詳細闡述了其關鍵參數,包括結構參數、熱工參數和運行參數等。分析了各參數對冷凝器性能的影響機制,并探討了參數優化設計的方法。通過合理選擇和優化參數,可提高鋼制列管式冷凝器的冷凝效率、降低能耗、延長設備使用壽命,為相關工程應用提供理論支持和實踐指導。

一、引言

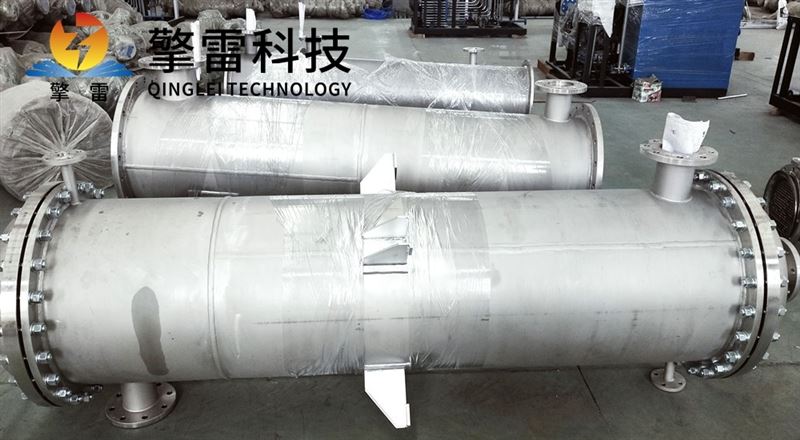

鋼制列管式冷凝器是一種廣泛應用于化工、石油、制冷等行業的換熱設備,主要用于將蒸汽或高溫氣體冷凝成液體。它具有結構簡單、緊湊、換熱效率高、適用范圍廣等優點。冷凝器的性能優劣直接影響到整個系統的運行效率和穩定性,而其性能又與眾多參數密切相關。因此,深入研究鋼制列管式冷凝器的參數,對于優化設備設計、提高運行效果具有重要意義。

二、鋼制列管式冷凝器結構參數

2.1 換熱管參數

管徑:常見的換熱管管徑有φ19×2mm、φ25×2.5mm等。較小的管徑可以增加單位體積內的換熱面積,提高換熱效率,但同時會增加流體流動的阻力,容易導致堵塞,且制造成本相對較高。對于鋼制列管式冷凝器,若冷凝的介質較為清潔,可選用較小管徑以增加換熱面積;若介質中含有雜質或易結垢物質,則宜選用較大管徑,如φ25×2.5mm,以減少堵塞風險。

管長:管長一般在2 - 6m之間。較長的換熱管可以增加換熱面積,但會增加設備的制造成本和安裝難度,同時過長的管子可能導致流體在管內的壓力降增大,影響泵的效率。在實際設計中,需根據換熱面積需求和流體壓力降要求合理確定管長。例如,在空間允許的情況下,適當增加管長可以提高冷凝效果,但要考慮經濟性和實用性。

管數:根據所需的換熱面積和單管換熱面積計算得出。管數的多少會影響流體在換熱管內的分布均勻性。在鋼制列管式冷凝器中,應確保流體能夠均勻地流過每根換熱管,避免出現局部過熱或過冷的現象。可以通過合理的管板設計和布管方式來實現流體的均勻分布,如采用正三角形或正方形排列方式。

2.2 管板參數

材質:管板材質應與換熱管相匹配,并具有良好的機械性能和耐腐蝕性能。對于鋼制列管式冷凝器,常用的管板材質有碳鋼、不銹鋼等。如果冷凝的介質腐蝕性較強,應選用不銹鋼等耐腐蝕材料制作管板,以防止管板腐蝕導致換熱管與管板連接處泄漏。

厚度:管板的厚度應根據冷凝器的工作壓力、管程和殼程的壓力差以及管板的強度計算確定。足夠的管板厚度可以保證管板在承受壓力時不發生變形和泄漏。在設計中,需考慮管板的開孔對強度的影響,合理增加管板厚度以確保設備的安全運行。

2.3 殼體參數

殼體直徑:根據換熱管的數量、管徑和管間距以及殼程流體的流速要求確定。殼體直徑過大會導致殼程流體流速降低,傳熱系數減小;直徑過小則會使流體流動阻力增大。在鋼制列管式冷凝器設計中,需根據冷凝介質的流量和流速要求,合理選擇殼體直徑,一般可通過流體力學計算和優化來確定。

殼體材質:通常選用碳鋼或不銹鋼等材料。碳鋼具有成本低、強度高的優點,適用于一般工況;不銹鋼則具有良好的耐腐蝕性能,適用于冷凝腐蝕性介質的場合。在選擇殼體材質時,需綜合考慮介質的性質、工作壓力和溫度等因素。

2.4 折流板參數

形式:常見的折流板形式有弓形、圓盤形和環形等。弓形折流板應用最為廣泛,它能夠有效地改變殼程流體的流動方向,增加流體的湍流程度,提高傳熱系數。在鋼制列管式冷凝器中,弓形折流板可以改善冷凝介質的流動狀態,減少死角,防止介質在殼程內沉積。

間距:折流板的間距會影響殼程流體的流動狀態和換熱效果。間距過小會增加流體流動阻力,降低泵的效率;間距過大則會使流體短路,降低傳熱系數。對于鋼制列管式冷凝器,折流板間距一般取殼體內徑的0.2 - 0.5倍,具體數值需根據冷凝介質的物性和換熱要求進行優化。

三、鋼制列管式冷凝器熱工參數

3.1 換熱面積

定義與計算:換熱面積是指冷凝器中熱流體(蒸汽或高溫氣體)與冷流體(冷卻介質)進行熱量交換的有效表面積,單位為平方米(m2)。對于鋼制列管式冷凝器,換熱面積的計算需考慮冷凝介質的進出口溫度、冷卻介質的進出口溫度、冷凝介質的流量和潛熱等因素。可通過傳熱方程式Q=KAΔt m來計算,其中Q為換熱量,K為傳熱系數,A為換熱面積,Δt m為對數平均溫差。

影響因素:換熱面積受到工藝要求的換熱量、傳熱系數以及物料進出口溫度的影響。在鋼制列管式冷凝器設計中,若生產工藝對冷凝效果有嚴格要求,需要較大的換熱面積來滿足熱量交換的需求。同時,冷凝介質的物性和冷卻介質的性質也會影響傳熱系數,進而影響換熱面積的計算。

3.2 傳熱系數

定義與組成:傳熱系數是衡量冷凝器傳熱性能的重要指標,表示在單位時間內、單位傳熱面積上,冷熱流體間溫度差為1K時所傳遞的熱量,單位為W/(m2·K)。傳熱系數由管內對流傳熱系數、管外對流傳熱系數、導熱熱阻和污垢熱阻等組成。在鋼制列管式冷凝器中,污垢熱阻是一個重要影響因素,由于冷凝介質和冷卻介質中可能含有雜質,容易在換熱管表面形成污垢層,增加熱阻,降低傳熱系數。

影響因素及提高方法:傳熱系數受到流體物性(如粘度、密度、比熱容等)、流速、換熱管材質和表面狀況、污垢積累等因素的影響。為了提高傳熱系數,可以采取以下措施:增加流體流速,增強流體的湍流程度;定期清洗冷凝器,減少污垢積累;選用表面粗糙度較小的換熱管材質,降低污垢附著的可能性;采用強化傳熱技術,如采用螺紋管、翅片管等特殊結構的換熱管。

3.3 對數平均溫差

定義與計算:對數平均溫差是反映冷凝器中冷熱流體溫度變化情況的參數,用于計算換熱量。對于逆流或并流的冷凝器,對數平均溫差可通過公式Δt

m= ln( Δt 2Δt 1)Δt 1?Δt 2 計算,其中Δt 1 和Δt2分別為冷凝器兩端冷熱流體的溫差。

對換熱效果的影響:對數平均溫差越大,冷凝器的換熱效果越好。在鋼制列管式冷凝器設計中,應盡量采用逆流布置方式,以提高對數平均溫差,增強換熱效果。同時,合理控制冷凝介質和冷卻介質的進出口溫度,也可以優化對數平均溫差。

四、鋼制列管式冷凝器運行參數

4.1 流體流速

定義與范圍:流體在換熱管內或殼程內的流動速度,單位為m/s。管程流體流速一般控制在0.5 - 3m/s,殼程流體流速控制在0.2 - 1.5m/s。

對運行的影響:適當提高流體流速可以增強流體的湍流程度,提高傳熱系數,但同時也會增加壓力降和能耗。在鋼制列管式冷凝器運行中,需根據冷凝介質和冷卻介質的物性以及換熱器的結構參數,選擇合適的流體流速。對于易結垢的介質,流速不宜過低,以防止污垢沉積;但流速也不宜過高,以免增加設備的磨損和壓力降。

4.2 流體進出口溫度

定義與控制要求:分別指冷凝介質和冷卻介質進入和離開冷凝器時的溫度。在化工生產中,流體進出口溫度需根據工藝要求嚴格控制。例如,某些化工生產過程要求冷凝后的液體溫度必須控制在一定范圍內,以確保產品質量和生產安全。

調節方法:可通過調節流體的流量、加熱或冷卻介質的溫度等方式來控制流體進出口溫度。在實際生產中,常采用自動控制系統實現對流體溫度的精確調節,確保生產過程的穩定性和產品質量。

4.3 工作壓力

定義與范圍:冷凝器在正常運行時所承受的壓力,單位為MPa。鋼制列管式冷凝器的工作壓力取決于工藝流程和物料性質,一般在0.1 - 5.0MPa之間。

對設備的影響:工作壓力會影響設備的強度和密封性能。在設計冷凝器時,需根據工作壓力選擇合適的管材、管壁厚度和密封結構,確保設備在正常工作壓力下安全可靠運行。同時,在運行過程中,需密切監測工作壓力的變化,避免超壓運行導致設備損壞。

五、參數優化設計案例

5.1 項目背景

某化工企業的一套制冷系統中,原有的鋼制列管式冷凝器運行多年后,出現冷凝效率下降、能耗增加等問題。經檢測發現,換熱管表面結垢嚴重,傳熱系數降低,同時設備的部分結構參數也不盡合理。為了提高系統的制冷效果和降低能耗,決定對該冷凝器進行參數優化設計。

5.2 優化措施

結構參數優化:將換熱管管徑由φ19×2mm更換為φ25×2.5mm,以減少堵塞風險;重新設計折流板,將折流板間距由原來的殼體內徑的0.6倍調整為0.3倍,改善殼程流體的流動狀態;增加換熱管數量,提高換熱面積。

熱工參數優化:通過清洗換熱管表面,去除污垢,提高傳熱系數;優化冷卻介質的流量和溫度,提高對數平均溫差。

運行參數優化:根據優化后的結構和熱工參數,調整流體流速,使其在合理的范圍內,既保證傳熱效果,又降低壓力降。

5.3 優化效果

經過參數優化設計后,冷凝器的冷凝效率提高了25%,能耗降低了15%,設備運行穩定可靠,達到了預期的優化目標。

六、結論

鋼制列管式冷凝器的參數對其性能有著至關重要的影響。通過合理選擇和優化結構參數、熱工參數和運行參數,可以提高冷凝器的冷凝效率、降低能耗、延長設備使用壽命。在實際工程應用中,應根據具體的工藝要求和介質特性,進行針對性的參數優化設計,并通過實踐不斷調整和完善,以實現冷凝器的最佳運行效果。

- 上一篇:防老劑廢水換熱器—參數

- 下一篇:葡萄糖酸碳化硅換熱器—參數

您的位置:

您的位置: