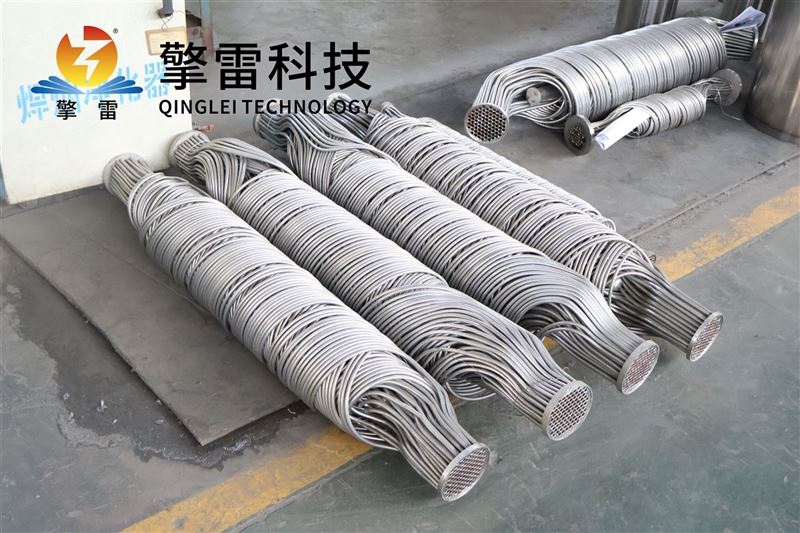

西安熒光劑纏繞管換熱器

西安熒光劑纏繞管換熱器

熒光劑纏繞管換熱器通過螺旋纏繞管束設計與熒光劑光熱轉換技術的雙重機制實現高效傳熱:

螺旋流場強化傳熱

換熱管以15°-30°螺旋角反向纏繞于中心筒,形成復雜三維流道。流體在管內產生強湍流,同時殼程流體因管層反向螺旋產生軸向擾動,雙螺旋流場疊加下,傳熱系數較傳統列管式提升30%-50%。例如,在乙烯裂解爐中,該結構使急冷鍋爐換熱效率提升25%,裂解氣溫度從850℃快速降至350℃,年增產乙烯1.2萬噸。

熒光劑光熱轉換

熒光劑吸收特定波長光(如紫外光)后轉化為熱能,局部升溫加速流體熱對流與熱傳導。例如,在MDI生產中,熒光劑光熱轉換使冷凝效率提升40%,蒸汽消耗降低25%。同時,熒光信號可實時監測溫度分布與腐蝕狀態,通過物聯網傳感器與AI算法構建三維熱場模型,實現故障預警(準確率>98%)與能效優化。

二、核心結構:緊湊設計與材料科學的突破

螺旋纏繞管束

三維傳熱網絡:管束以3°-20°螺旋角反向纏繞,形成多層立體傳熱面,單臺設備傳熱面積可達5000m2,傳熱系數提升30-50%。

自清潔機制:螺旋結構產生≥5m/s2離心力,減少邊界層厚度50%,降低污垢沉積率70%,清洗周期從每月1次延長至每季度1次。

模塊化設計:支持單管束快速更換,維護時間縮短90%。例如,某化工廠通過增加纏繞層數實現30%換熱能力提升,整個過程無需停機。

高性能材料

碳化硅復合管束:導熱系數120-270W/(m·K),是銅的1.5倍、不銹鋼的3-5倍;熱膨脹系數4.7×10??/℃,僅為金屬的1/3,可承受300℃/min的溫度劇變。在煤化工氣化爐廢熱回收中,設備成功應對1350℃合成氣急冷沖擊。

石墨烯涂層技術:管束表面能降低至0.02mN/m,結垢量減少70%。某化工企業醋酸蒸發裝置清洗周期從每月1次延長至每季度1次,年節約維護成本超百萬元。

納米自修復涂層:含微膠囊修復劑的涂層在出現0.5mm裂紋后,可在24小時內完成自主愈合,設備壽命延長至20年以上。

三、技術優勢:高效、緊湊與智能化的融合

傳熱效率

螺旋流道設計使流體湍流強度提升3倍,傳熱系數最高達14000W/(㎡·℃),較傳統列管式換熱器提升3-7倍。在熒光劑合成反應中,通過精確控制反應溫度(±1℃),反應效率提升15%,產品純度達99.9%以上。

結構緊湊節能

單位容積傳熱面積達100-170m2/m3,是傳統列管式的2-3倍。某熒光劑生產企業采用直徑1.2米的纏繞管換熱器,其換熱能力相當于5臺直徑3米的列管式設備串聯,節省空間70%,降低廠房建設成本30%。

智能監測與自適應控制

集成光纖測溫系統與聲發射傳感器,實現泄漏預警提前量達4個月,故障預警準確率98%。基于AI算法的自適應控制系統使單臺設備年節約蒸汽1.2萬噸。例如,某煉油廠采用該技術后,排煙溫度降低15℃,年節標煤1.2萬噸。

耐腐蝕與長壽命

采用Inconel 625鎳基合金或雙相不銹鋼材質,在濕氯氣、酸性介質等腐蝕性環境中,年腐蝕速率僅0.008mm,壽命延長至15年以上。某石化企業加氫裂化裝置應用后,設備壽命從8年延長至15年,氫氣利用率提升8%。

四、應用場景:從傳統化工到新興領域的全覆蓋

石油化工

乙烯裂解爐:急冷鍋爐換熱效率提升25%,年增產乙烯1.2萬噸。

加氫裂化裝置:反應器出口溫度偏差從±5℃縮小至±1℃,氫氣利用率提升8%。

煤制氣項目:煤氣化工藝中效率提升22%,年節約標煤超萬噸。

新能源領域

氫能儲能:冷凝1200℃高溫氫氣,系統能效提升25%。

碳捕集(CCUS):實現-55℃工況下98%的CO?氣體液化,助力燃煤電廠碳減排。

LNG生產:作為過冷器及液化器,將天然氣冷卻至-162℃以下,液化效率提升15%,能耗降低20%。

制藥與生物醫藥

抗生素發酵罐:熒光劑監測實現±0.5℃精準控溫,提升產品純度與收率。

生物制劑低溫保存:熒光信號實時反饋溫度波動,避免蛋白變性。

乳制品巴氏殺菌:既能高效完成殺菌任務,又能保留營養成分,產品批次合格率提升至99.8%。

環保與廢水處理

單晶硅廢水余熱回收:將90℃廢水降至40℃,回收熱量用于預熱鍋爐給水,年節約天然氣約12萬m3,減少CO?排放260噸。

含HF酸性廢水處理:設備壽命延長至10年以上,年節約蒸汽成本80萬元。

五、未來趨勢:材料、結構與智能化的深度融合

超高溫與超低溫工況突破

研發耐1500℃的碳化硅陶瓷復合管束,以及適用于-253℃液氫工況的低溫合金,拓展設備在航天、氫能等領域的應用。

結構優化與制造革新

采用3D打印仿生樹狀分叉流道,降低壓降20-30%;螺旋套管與板式換熱器組合設計,兼顧高效傳熱與緊湊布局。

智能監測與綠色制造

結合5G+工業互聯網平臺,實現遠程調控與預測性維護,減少非計劃停機60%。開發CO?工質碳化硅換熱裝置,替代傳統水冷系統,減少水資源消耗。

全生命周期碳管理

建立碳化硅廢料回收體系,實現材料閉環利用,降低生產成本20%,單臺設備碳排放減少30%。

您的位置:

您的位置: