無壓燒結碳化硅熱交換器

一、材料特性:碳化硅陶瓷的性能基因

無壓燒結碳化硅熱交換器以碳化硅(SiC)陶瓷為核心材料,其性能優勢源于獨特的晶體結構:

超高溫耐受性:碳化硅熔點高達2700℃,可在1600℃以上長期穩定運行,短時耐受2000℃高溫,遠超傳統金屬換熱器600℃的極限。例如,在垃圾焚燒發電廠中,設備回收800-1000℃煙氣余熱,將給水溫度提升至250℃,連續運行超2萬小時無性能衰減。

抗腐蝕:對濃硫酸、氫氟酸、熔融鹽等介質呈化學惰性,年腐蝕速率<0.005mm,較316L不銹鋼耐蝕性提升100倍。某化工廠硫酸濃縮裝置采用該設備后,壽命從18個月延長至10年,年維護成本降低75%。

高熱導率:導熱系數達120-270W/(m·K),是銅的2倍、316L不銹鋼的3-5倍,可實現高效熱傳遞。其表面能低至0.02mN/m,堿垢附著率降低90%,結合5%稀硝酸在線清洗,2小時內可恢復95%傳熱效率。

抗熱震性:低熱膨脹系數(4.7×10??/℃)可承受300℃/min的溫度劇變,避免熱應力開裂。在1350℃合成氣急冷沖擊中,設備實現400℃/min的抗熱震能力。

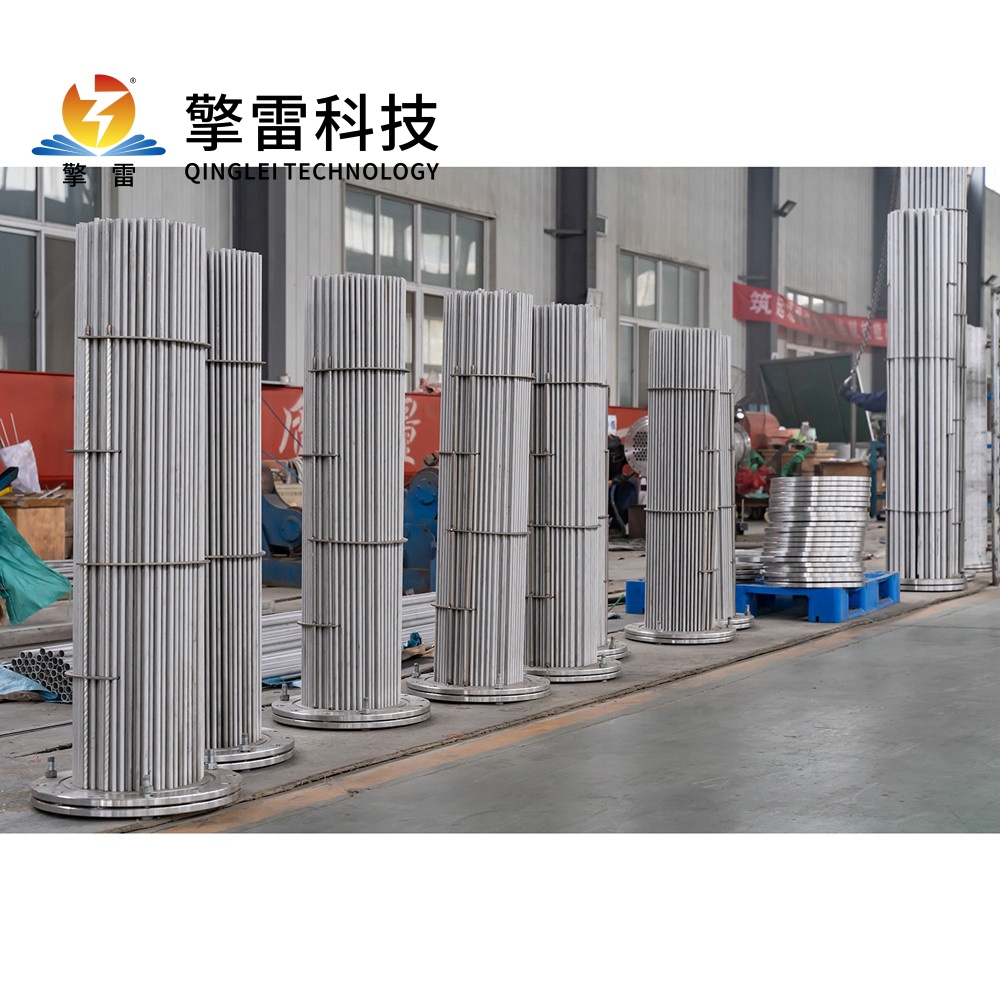

二、制造工藝:無壓燒結技術的突破

無壓燒結技術通過以下步驟實現碳化硅陶瓷的高性能制備:

粉末處理:采用亞微米級碳化硅粉末(D50≈0.5μm),通過球磨+分級確保粒徑均勻性。

成型技術:包括注射成型(適用于復雜結構)和等靜壓成型(提高坯體密度均勻性)。

無壓燒結:在惰性氣氛或真空中,于2150℃高溫下燒結,保溫時間>2小時,形成致密度超過98%的陶瓷材料。該工藝避免了傳統壓力燒結可能導致的材料開裂問題,同時降低了制造成本。

后處理:通過金剛石研磨+激光打孔保證表面粗糙度<0.5μm,滿足設計要求。

三、結構設計:高效換熱與長壽命的雙重保障

無壓燒結碳化硅熱交換器通過以下創新設計提升性能:

三維螺旋流道:換熱管以特定螺距螺旋纏繞,形成復雜三維流道,強化湍流,提高傳熱效率。例如,在MDI(二苯基甲烷二異氰酸酯)生產中,冷凝效率提升40%,蒸汽消耗降低25%。

模塊化設計:支持單管束或管箱獨立更換,減少停機時間,降低維護成本。某鋼鐵企業均熱爐項目通過優化管束排列結構,將結垢率降低40%,實現連續運行超2萬小時無性能衰減。

高密封性:采用U型槽插入式密封和階梯式接頭,漏氣率低于0.01%,滿足高壓(≤10MPa)工況需求。

輕量化設計:碳化硅比重僅為鋼鐵的1/3,設備自重降低60%,適用于深海探測、航空航天等載荷敏感場景。

支撐結構:防止管束振動,確保設備長期穩定運行。

四、應用場景:跨行業的工況解決方案

無壓燒結碳化硅熱交換器已在以下領域展現性優勢:

化工行業:

硫酸濃縮:耐受98%濃硫酸腐蝕,換熱效率從68%提升至82%,年節約蒸汽1.2萬噸,設備壽命從18個月延長至10年。

氯堿生產:適應濕氯氣腐蝕環境,泄漏率低于0.01%/年,壽命突破10年,遠超傳統鈦材的5年周期。

氫氟酸冷卻:在-20℃至80℃范圍內,替代易腐蝕的玻璃/石墨設備,壽命延長8倍。

冶金行業:

高溫爐氣冷卻:回收1000-1400℃煙氣余熱,空氣預熱溫度可達800℃,燃料節約率達40%。

電解鋁槽:作為陽極氣體冷卻器,承受900℃高溫及強腐蝕性氣體,設備壽命提升至5年。

電力行業:

鍋爐煙氣余熱回收:在600MW燃煤機組中,排煙溫度降低30℃,發電效率提升1.2%,年節約燃料成本500萬元。

汽輪機排汽冷卻:發電效率提高2%,年節標煤超5000噸。

新能源領域:

光伏多晶硅生產:耐受1300℃高溫,生產效率提升20%,替代易氧化的石墨換熱器。

氫能儲能:冷凝1200℃高溫氫氣,系統能效提升25%;在70MPa加氫站冷卻系統中,加注時間縮短30%,能耗降低40%。

環保領域:

濕法脫硫GGH裝置:提升煙氣溫度至80℃以上,減少脫硫系統蒸汽消耗40%,替代玻璃鱗片涂層易脫落的設備。

碳捕集(CCUS):在-55℃工況下實現98%的CO?氣體液化,助力燃煤電廠碳減排。

五、經濟效益:全生命周期成本優勢與產業生態重構

盡管初期投資較傳統設備高20-30%,但無壓燒結碳化硅熱交換器通過以下方式實現長期收益:

能耗降低:實測熱效率比金屬換熱器提升30-50%,在電力行業中使機組熱耗率下降5%,年增發電量800萬kW·h。

維護成本縮減:模塊化設計支持快速檢修,清洗周期延長至傳統設備的6倍;在某石化企業,維護效率提升,年運維成本降低。

設備壽命延長:在氯堿工業中,設備壽命突破10年,遠超傳統鈦材的5年周期;在某化工企業,碳化硅熱交換器已連續運行8年未發生腐蝕泄漏。

空間利用率提升:單位體積換熱面積增加50%,減少占地面積30%;在空間受限的改造項目中,設備成功替代原有設備,節省空間。

六、未來趨勢:材料創新與智能融合的深度發展

隨著材料科學與數字技術的不斷發展,無壓燒結碳化硅熱交換器將呈現以下發展趨勢:

材料升級:

研發碳化硅-石墨烯復合材料,導熱系數有望突破300W/(m·K),耐溫提升至1500℃,適應超臨界CO?發電等工況。

采用納米涂層技術實現自修復功能,設備壽命延長至30年以上。

結構優化:

開發管徑<1mm的微通道碳化硅換熱器,傳熱面積密度達5000m2/m3。

采用3D打印技術制造仿生樹狀分叉流道,降低壓降20-30%。

智能化與自動化:

集成物聯網傳感器與數字孿生技術,實現遠程監控、預測性維護。例如,通過數字孿生技術構建設備三維模型,實時映射運行狀態,預測剩余壽命,維護決策準確率>95%。

AI算法動態優化流體分配,綜合能效提升15%。

節能環保:

繼續深化節能設計,提高能源利用效率。

采用環保材料和制造工藝,降低設備在生產和使用過程中的能耗和排放。

廢料回收:

建立碳化硅廢料回收體系,實現材料閉環利用,降低生產成本20%。

無壓燒結碳化硅熱交換器

- 上一篇:葡萄糖酸換熱器

- 下一篇:循環水碳化硅換熱設備

您的位置:

您的位置: