防銹劑廢水作為工業(yè)生產(chǎn)中的典型高難廢水,含有高濃度有機酸、無機鹽、重金屬離子及氯離子(Cl?≤50 ppm),其強腐蝕性(pH 2-5)和高化學需氧量(COD)對處理設備提出嚴苛挑戰(zhàn)。傳統(tǒng)列管式換熱器因腐蝕泄漏、結(jié)垢堵塞等問題,導致系統(tǒng)停機維修率高達30%,年維護成本超百萬元。防銹劑廢水纏繞管換熱器-用途

廠商性質(zhì):生產(chǎn)廠家

廠商性質(zhì):生產(chǎn)廠家 更新時間:2025-10-21

更新時間:2025-10-21 訪 問 量:32

訪 問 量:32

防銹劑廢水纏繞管換熱器-用途

防銹劑廢水纏繞管換熱器-用途

引言

防銹劑廢水作為工業(yè)生產(chǎn)中的典型高難廢水,含有高濃度有機酸、無機鹽、重金屬離子及氯離子(Cl?≤50 ppm),其強腐蝕性(pH 2-5)和高化學需氧量(COD)對處理設備提出嚴苛挑戰(zhàn)。傳統(tǒng)列管式換熱器因腐蝕泄漏、結(jié)垢堵塞等問題,導致系統(tǒng)停機維修率高達30%,年維護成本超百萬元。在此背景下,纏繞管換熱器憑借其獨特的螺旋結(jié)構(gòu)、高效傳熱性能及優(yōu)異的抗腐蝕能力,成為防銹劑廢水處理領(lǐng)域的創(chuàng)新解決方案。

技術(shù)原理與結(jié)構(gòu)創(chuàng)新

螺旋纏繞結(jié)構(gòu):強化傳熱與抗污堵

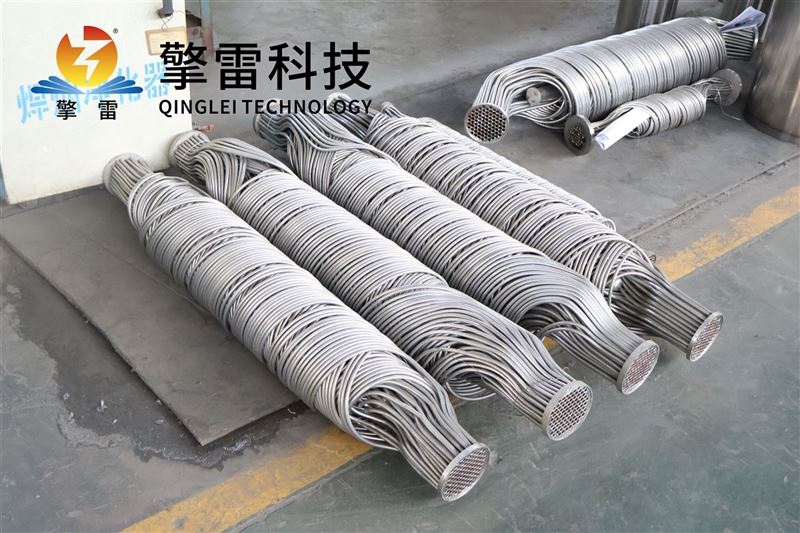

纏繞管換熱器通過將金屬細管(如316L不銹鋼、哈氏合金C-276或鈦合金)以特定螺距螺旋纏繞于中心筒,形成復雜的三維流道。這種結(jié)構(gòu)使流體在管內(nèi)產(chǎn)生強烈的離心力與二次環(huán)流,破壞熱邊界層,顯著提升傳熱效率。例如,在生物柴油廢水處理中,雙螺旋纏繞設計使高粘度廢水(粘度≥500 mPa·s)的傳熱系數(shù)穩(wěn)定在750 W/(m2·K)以上,較傳統(tǒng)列管式換熱器提升30%-50%。

螺旋流道還減少了介質(zhì)停留時間,配合入口旋流分離器可去除直徑>0.5 mm的顆粒,污垢沉積率降低70%。某防銹劑廢水處理項目數(shù)據(jù)顯示,改造后換熱器連續(xù)運行時間從2周延長至8周,年停機清洗次數(shù)從26次降至6次,維護成本降低60%。

材料選擇:耐腐蝕與耐高溫的協(xié)同

針對防銹劑廢水的強腐蝕性,纏繞管換熱器采用分級材料策略:

316L不銹鋼:適用于高濃度廢水(FFA≥20%)、溫度≤200℃的工況,耐均勻腐蝕與脂肪酸皂化腐蝕。某化肥廠采用該材質(zhì)換熱管,在pH 5-9的廢水中連續(xù)運行5年無泄漏。

哈氏合金C-276:在含Cl?的高溫工況中表現(xiàn)優(yōu)異,年腐蝕速率僅0.008 mm,適用于蒸發(fā)工段。某煤化工項目采用該材料后,設備壽命延長至8年,蒸汽消耗降低18%。

鈦材(TA2):針對強酸性廢水(pH≤3),耐蝕性達316L不銹鋼的2倍,但成本較高,需權(quán)衡經(jīng)濟性。

碳化硅涂層:提升耐磨損性能5倍,設備壽命延長至12年,適用于高硬度顆粒介質(zhì)。

緊湊設計與模塊化布局

纏繞管換熱器采用緊湊設計理念,單位體積傳熱面積可達100-170 m2/m3,較傳統(tǒng)設備提升2-3倍。例如,在海洋平臺FPSO裝置中,設備占地面積縮減40%,處理能力達8000噸/天。模塊化設計支持多組并聯(lián),可靈活適應有限空間布局,降低廠房建設成本。

應用優(yōu)勢:效率、可靠性與經(jīng)濟性的三重提升

高效傳熱:縮短處理周期,降低能耗

纏繞管換熱器的螺旋結(jié)構(gòu)使流體在管內(nèi)形成強烈湍流,傳熱系數(shù)顯著高于傳統(tǒng)設備。在防銹劑廢水蒸發(fā)濃縮工藝中,某企業(yè)采用該設備后,蒸汽消耗降低18%,處理周期縮短30%,年節(jié)約能源成本超200萬元。

長期穩(wěn)定運行:抗腐蝕與自清潔

針對防銹劑廢水的強腐蝕性,纏繞管換熱器通過材料選擇與結(jié)構(gòu)優(yōu)化實現(xiàn)長期穩(wěn)定運行。例如,某金屬表面處理企業(yè)采用鈦合金纏繞管換熱器后,設備壽命從5年延長至10年,年維修成本降低75%。同時,自清潔流道設計減少了污垢沉積,避免了因結(jié)垢導致的頻繁停機清洗。

智能化控制:預測性維護與能效優(yōu)化

現(xiàn)代纏繞管換熱器深度融合物聯(lián)網(wǎng)與人工智能技術(shù),部署光纖測溫系統(tǒng)和聲發(fā)射傳感器,實現(xiàn)泄漏預警提前量達4個月,故障預警準確率98%。通過數(shù)字孿生技術(shù)構(gòu)建虛擬設備模型,結(jié)合CFD流場模擬,設計周期縮短50%,運維效率提升60%。例如,在山東某煉化企業(yè)應用中,基于AI算法的自適應控制系統(tǒng)使單臺設備年節(jié)約蒸汽1.2萬噸。

典型案例分析

案例一:某防銹劑生產(chǎn)企業(yè)廢水處理改造

廢水特性:日產(chǎn)200立方米廢水,含有機物濃度50,000 mg/L、Cl?濃度30 ppm、pH值3.5。

原系統(tǒng)問題:采用傳統(tǒng)列管式換熱器,因腐蝕導致泄漏頻發(fā),年維修成本達150萬元。

改造方案:選用哈氏合金C-276纏繞管換熱器,纏繞角度20°,管徑Φ16×2 mm,配備螺旋肋片與旋流分離器。

工藝優(yōu)化:

蒸汽壓力穩(wěn)定在0.5 MPa(飽和溫度152℃),出口溫度波動≤±3℃;

配置在線壓降監(jiān)測系統(tǒng),當壓降>60 kPa時觸發(fā)反沖洗程序(壓力≥1.0 MPa);

每3個月進行化學清洗(2% NaOH溶液,80-90℃,循環(huán)2小時)。

效果:

換熱面積減少25%,占地面積縮小20%;

傳熱系數(shù)穩(wěn)定在750 W/(m2·K)以上,蒸汽消耗降低18%;

設備壽命延長至8年,投資回收期僅1.5年,年節(jié)約運行費用超200萬元。

案例二:某機械制造企業(yè)廢水處理升級

原系統(tǒng)問題:原不銹鋼換熱器因腐蝕頻繁泄漏,導致系統(tǒng)停機維修率高達30%。

改造方案:采用碳化硅纏繞管換熱器,利用其耐高溫(1600℃)、耐腐蝕(年腐蝕速率<0.01mm/年)和高導熱性(120-270W/(m·K))的特性。

效果:

廢水溫度控制精度達±1℃,出水COD穩(wěn)定降至300 mg/L以下,達到國家排放標準;

化學氧化反應速率顯著提高,有機物氧化程度加深,生物處理單元負荷降低30%,整體處理效率提升35%;

設備壽命超20年,全生命周期成本較傳統(tǒng)設備降低40%。

未來趨勢:智能化、綠色化與集成化的深度融合

材料創(chuàng)新:突破性能極限

石墨烯增強復合管:實驗室測試顯示,其傳熱性能較傳統(tǒng)材料提升50%,抗熱震性提升300%,有望在第四代核電站熱交換系統(tǒng)中應用。

陶瓷基復合材料:在1200℃高溫下穩(wěn)定運行,適用于超臨界CO?工況,推動碳捕集與封存(CCUS)技術(shù)發(fā)展。

智能控制系統(tǒng):自適應與預測性維護

AI驅(qū)動的自適應系統(tǒng):通過實時監(jiān)測流體溫度、壓力與污垢系數(shù),自動調(diào)整流速與清洗周期,實現(xiàn)能效。

數(shù)字孿生技術(shù):構(gòu)建虛擬設備模型,結(jié)合歷史數(shù)據(jù)與實時反饋,預測設備壽命并優(yōu)化維護策略。

能源綜合利用:熱-電-氣多聯(lián)供

熱-電-氣多聯(lián)供系統(tǒng):集成余熱回收、ORC發(fā)電與熱泵技術(shù),能源綜合利用率突破85%。例如,雄安新區(qū)綜合能源站通過該系統(tǒng)實現(xiàn)年減排二氧化碳15萬噸。

模塊化智慧工廠:將纏繞管換熱器與反應釜、蒸餾塔等設備集成,形成自動化生產(chǎn)線,提升生產(chǎn)效率與產(chǎn)品質(zhì)量。

結(jié)論

防銹劑廢水纏繞管換熱器通過結(jié)構(gòu)創(chuàng)新、材料突破與智能控制,實現(xiàn)了傳熱效率、設備可靠性與經(jīng)濟性的協(xié)同提升。其獨特的螺旋纏繞結(jié)構(gòu)、分級材料策略及緊湊設計,使其在強腐蝕、高COD的防銹劑廢水處理中表現(xiàn)出色。未來,隨著材料科學、物聯(lián)網(wǎng)與系統(tǒng)集成技術(shù)的深度融合,該設備將從單一換熱單元向智慧能源系統(tǒng)核心組件演進,為工業(yè)廢水處理與節(jié)能減排提供關(guān)鍵技術(shù)支撐。

- 上一篇:防銹劑廢水纏繞管換熱器

- 下一篇:沒有了

您的位置:

您的位置: