換熱器與換熱機組:工業熱能轉換的核心設備

一、定義與工作原理

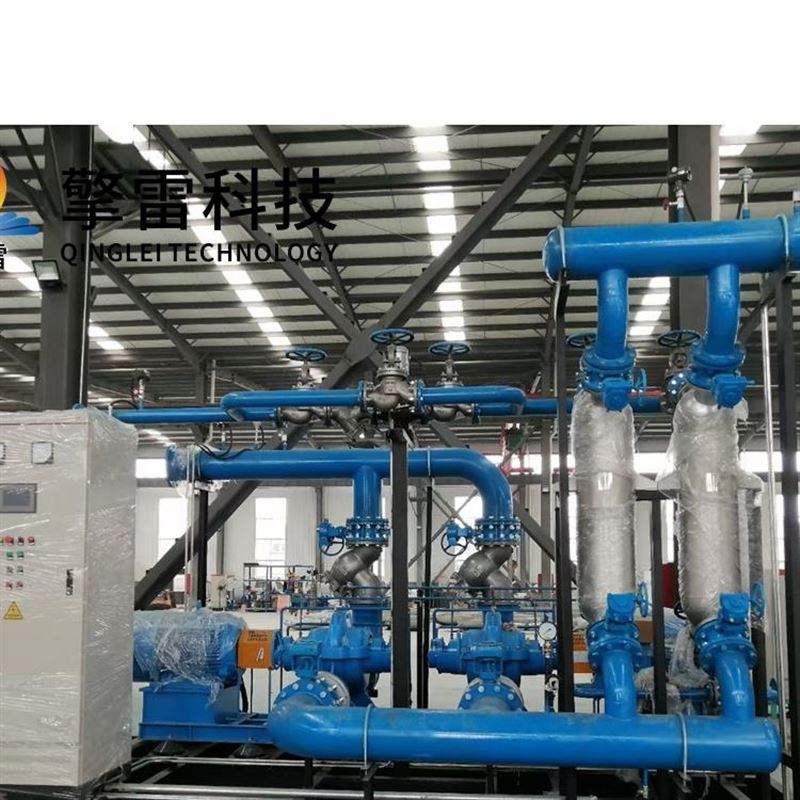

換熱器是工業生產中實現不同溫度流體間熱量傳遞的節能設備,其核心功能是通過固體壁面(如管壁、板片)分隔冷熱流體,利用熱傳導與對流完成熱量交換。換熱機組則在此基礎上集成循環泵、控制系統、閥門及儀表等部件,形成完整的熱交換系統,實現熱量的高效傳遞與溫度精準控制。

工作原理:

高溫流體(如蒸汽、熱水)通過換熱器熱端,低溫流體(如水、冷卻劑)通過冷端,兩者在壁面處通過熱傳導與對流完成熱量轉移。例如,管殼式換熱器中,熱流體在管內流動,冷流體在管外流動,熱量通過管壁傳遞;板式換熱器則通過波紋板片間的狹窄流道形成湍流,強化傳熱效率。

二、結構與分類

換熱器按結構可分為管殼式、板式、螺旋板式、熱管式等類型,每種類型適應不同工況需求:

管殼式換熱器

結構:由管束、殼體、管板組成,流體在管內或管外流動。

優勢:承壓能力強(可達22MPa),適用于大流量、高溫高壓場景(如煉油廠催化裂化裝置)。

應用:石油、化工、電力行業的主力設備,占市場總量的60%以上。

板式換熱器

結構:由金屬薄板疊加而成,板間形成流體通道。

優勢:傳熱效率高(傳熱系數5000-13600 W/(m2·℃)),結構緊湊,易于清洗維護。

應用:食品加工(如乳制品巴氏殺菌)、制藥(發酵罐控溫)、空調系統。

螺旋板式換熱器

結構:由兩張平行金屬板卷制而成,形成螺旋形通道。

優勢:不易結垢堵塞,能利用低溫熱源(如廢水余熱)。

應用:高粘度流體或含固體顆粒的介質(如中藥提取液冷卻)。

熱管換熱器

結構:密封金屬管內充以工作液體,通過汽化-冷凝循環傳熱。

優勢:導熱性(可達銅的1000倍),等溫性好,可遠距離傳熱。

應用:航天器熱控、電子設備散熱。

三、技術優勢與創新

高效傳熱技術

三維立體傳熱網絡:螺旋纏繞管式換熱器通過U型管束形成湍流,傳熱系數達14000 W/(m2·K),較傳統設備提升7倍。

微通道強化傳熱:采用0.2mm級微通道設計,傳熱面積密度提升3倍,適用于超臨界CO?發電系統。

智能控制系統

AIoT集成:通過PLC控制器與PID算法,實時監測溫度、壓力、流量等參數,動態優化運行模式。例如,某煉油廠采用智能控制系統后,年節能費用達240萬元。

數字孿生預測:構建虛擬模型預測設備壽命,提前48小時預警結垢、腐蝕問題,維護效率提升80%。

材料創新

碳化硅陶瓷:耐溫2700℃以上,耐腐蝕性是316L不銹鋼的100倍,適用于氫能儲能高溫氣冷堆。

石墨烯復合涂層:導熱系數突破300 W/(m·K),抗熱震性提升300%,設備壽命延長至15年。

四、應用場景與案例

石油化工

合成氨生產:換熱機組用于氣體冷卻和精餾塔再沸加熱,通過回收廢水余熱預熱原料,年減排CO?超萬噸。

煉油廠催化裂化:螺旋纏繞管式換熱器替代傳統設備,熱回收效率提升40%,年節能費用達240萬元。

制藥工業

抗生素發酵:鈦合金板式換熱器控制培養基溫度±0.3℃,產品純度提升至99.9%。

疫苗滅菌:碳化硅換熱器實現1350℃蒸汽急冷沖擊,設備壽命突破15年。

食品加工

乳制品殺菌:螺旋板式換熱器將牛奶加熱至60-85℃再冷卻,節能30%的同時提升產品質量,CIP清洗微生物殘留<1CFU/100cm2。

新能源領域

氫能儲能:開發氫—水熱交換專用機組,支持1900℃高溫氣冷堆熱交換,液氫汽化溫差控制精度達±0.5℃。

五、未來發展趨勢

超高溫工況突破:研發耐2000℃以上材料,支持第四代核反應堆熱管理。

全球市場拓展:中國廠商通過開放型工業生態(統一模塊化接口、通信協議),加速跨品牌組件互換,提升國際競爭力。

零碳技術集成:結合熱泵回收低溫余熱,系統綜合能效提升40%-60%;與太陽能、地熱能耦合,構建多能互補系統。

六、行業挑戰與機遇

挑戰:原材料價格波動(如鈦合金成本占設備總價的35%)、人才短缺、國際競爭加劇。

機遇:國家“雙碳"戰略推動節能設備需求,預計2030年中國換熱器市場規模突破1500億元,其中高效智能機組占比達60%。

換熱器與換熱機組

- 上一篇:制藥工業冷卻換熱器原理

- 下一篇:管殼式換熱器應用

您的位置:

您的位置: