半容積式換熱器機組原理

半容積式換熱器機組原理

一、技術革新:突破傳統傳熱效率瓶頸

半容積式換熱器機組通過懸壁浮動盤管設計實現傳熱效率的革命性提升。當蒸汽加熱時,盤管束高頻顫動,破壞流體層流狀態,形成湍流強化傳熱,使傳熱系數較傳統設備提升50%-80%,換熱量增大至傳統容積式設備的5-8倍。例如,在化工流體加熱場景中,該技術使熱效率提升45%,碳排放減少30%。

核心優勢:

零冷水區設計:罐內貯水全部為熱水,消除冷滯水區,容積利用率達100%,相同容積下供水量翻倍。

自清潔抗垢:銅制彈性管束結合熱膨脹冷縮效應,減少水垢積累,維護成本降低40%。

循環泵節能系統:通過熱水管網循環泵維持罐內水溫,換熱部分始終處于流動狀態,節能效率提升30%-45%。

智能溫控模塊:配備PLC控制系統,實時監測并調節出水溫度,波動范圍控制在±2℃內,響應速度提升50%。

二、結構優化:緊湊設計降低全生命周期成本

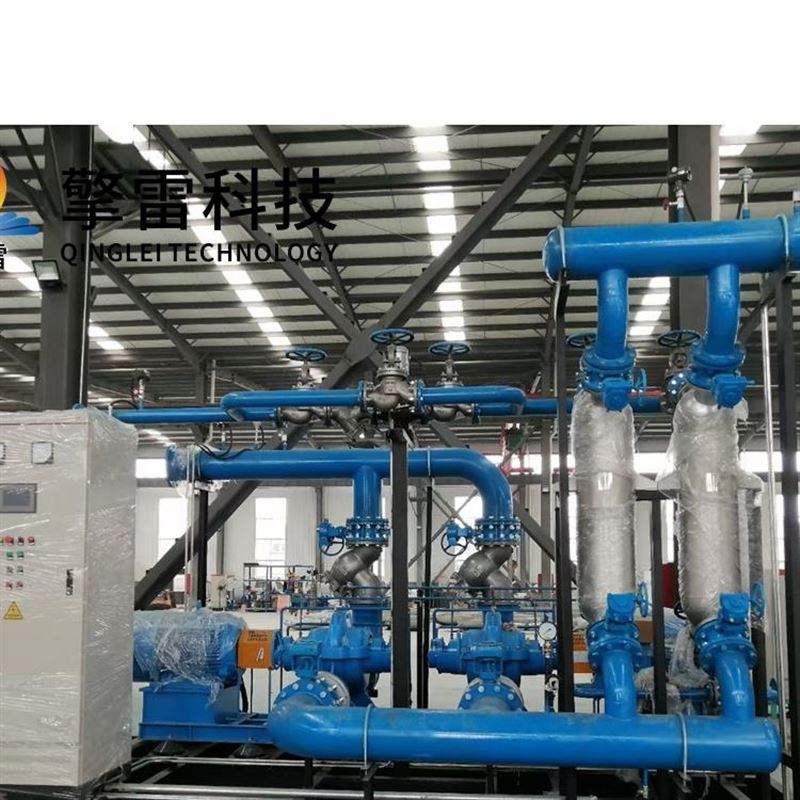

半容積式換熱器機組采用模塊化設計,罐體體積縮小50%,重量減輕,支持水平方向抽出維修,維護效率提高60%。其核心結構包括:

浮動盤管或高效換熱管束:熱媒(如蒸汽或高溫水)在管內流動時,通過管壁將熱量傳遞至管外的被加熱水。

螺旋浮動盤管或波節管設計:熱媒流動引發管束高頻顫動,破壞層流狀態,形成湍流,顯著提高傳熱系數。

貯水部分:可儲存10-20分鐘的熱水量,熱介質中斷時仍能持續供應,保障系統可靠性。

經濟性分析:

初始投資較傳統設備高10%-15%,但全生命周期成本降低30%,投資回收期短。

維護成本降低40%,清垢周期長,清洗方便,進一步降低運營成本。

物聯網傳感器與AI算法的結合,實現預測性維護,故障率降低60%,提升設備運行可靠性。

三、應用場景:多領域全能適配的核心設備

半容積式換熱器機組憑借其高效性與靈活性,廣泛應用于以下領域:

工業領域:

化工與石油:加熱/冷卻工業流體(如化學物質、石油產品),提升工藝流程效率。例如,在石油精煉廠中,耐高溫(400℃)、耐高壓(2.5MPa)的特性使其成為關鍵設備。

食品加工:提供穩定熱能,滿足滅菌、烘焙等工藝需求。某食品廠采用后,年節電120萬度,碳排放減少8000噸。

新能源配套:太陽能熱水系統、氫能儲能等場景的熱量傳遞,系統效率提升25%,運營成本降低40%。

商業與民用建筑:

建筑:酒店、醫院、寫字樓等場所的空調、采暖及生活熱水系統,滿足高負荷、高穩定性的熱水需求。

民用住宅:供暖、游泳池恒溫,模塊化設計支持多熱源輸入,能耗降低35%,投資回收期3-5年。

特殊環境:

冷庫、溫室:對溫度控制要求嚴格的設施,確保精準控溫與節能運行。例如,溫室種植中通過加熱或冷卻創造適宜生長條件。

醫療設備:醫用水循環系統、等需要高效熱交換的場景。

四、市場前景:政策與技術雙驅動下的增長機遇

市場規模擴張:預計到2030年,中國半容積式換熱器機組市場規模將突破百億元,年復合增長率超15%。

政策紅利:國家“雙碳"目標推動下,節能減排政策加速高效換熱設備普及,節能補貼覆蓋30%設備成本。

材料與智能融合:

材料創新:316L不銹鋼、鈦合金材質應對腐蝕介質,石墨烯涂層提升傳熱效率20%。

智能融合:物聯網+AI算法實現預測性維護,故障率降低60%。

工況適配:支持高溫高壓、氫氟酸等復雜環境,拓展化工、核電等領域應用。

五、典型案例:實際運行中的表現

某熱電廠改造:部署3臺半容積式機組,集成智能溫控與循環泵系統后,熱效率從68%提升至89%,年節電120萬度,碳排放減少8000噸,投資回收期4年。

化工企業應用:采用鈦合金半容積式機組,配備自清潔管束后,換熱效率提升45%,維護成本降低40%,設備壽命延長5年,故障率降至0.3%。

- 上一篇:金屬冶煉廢水碳化硅換熱器原理

- 下一篇:重慶無壓燒結碳化硅換熱器

您的位置:

您的位置: