硝基燃料廢水換熱器

硝基燃料廢水換熱器

?一、硝基燃料廢水的特性與處理需求

硝基燃料(如硝基甲烷、硝基苯)在化工、軍工及能源領域廣泛應用,但其生產和使用過程中產生的廢水具有以下特性:

高毒性:含硝基化合物(如硝基苯、二硝基甲苯),具有致癌、致突變性,需嚴格管控泄漏風險。

強腐蝕性:含硫酸、硝酸等強酸及氫氧化鈉等強堿,Cl?、NO??等氧化性離子加速金屬腐蝕。

熱敏性:部分硝基化合物在高溫下易分解,需控制換熱溫度(通常≤120℃)。

結垢傾向:鹽分在換熱表面結晶形成硬垢層,懸浮物和顆粒物質堵塞管束。

這些特性對廢水處理設備,尤其是換熱器,提出了要求:需同時滿足耐腐蝕、抗結垢、高效熱回收及精準溫控。

二、傳統換熱器的技術瓶頸

材料失效:

傳統碳鋼換熱器在硝基燃料廢水中易發生點蝕、應力腐蝕開裂,導致泄漏和設備壽命縮短(通常<1年)。

例如,某軍工企業日產硝基甲烷廢水50噸,原采用316L不銹鋼換熱器,運行3個月因點蝕穿孔報廢。

結垢與堵塞:

硝基燃料廢水中含有大量懸浮物、無機鹽和有機物,在換熱過程中易在管內壁和殼體內壁沉積,形成結垢層,導致換熱效率下降30%-50%。

結垢還會使流體通道變窄,增加流體阻力,提高泵的能耗。

熱回收效率低:

結垢和腐蝕問題導致傳統換熱器熱回收率不足60%,增加能耗和運行成本。

三、創新解決方案與技術突破

(一)材料創新:耐腐蝕材料的突破

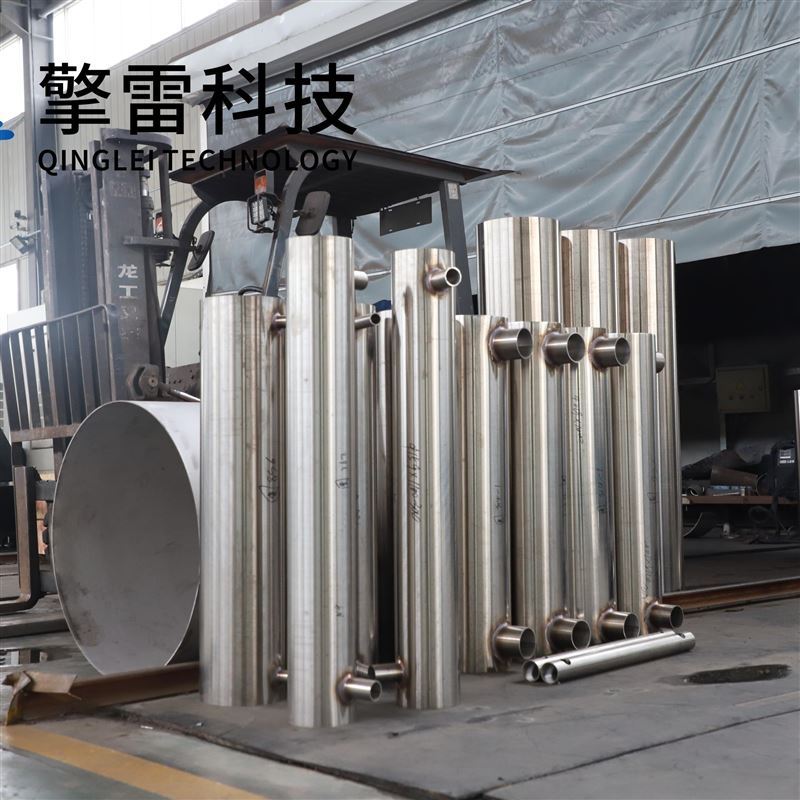

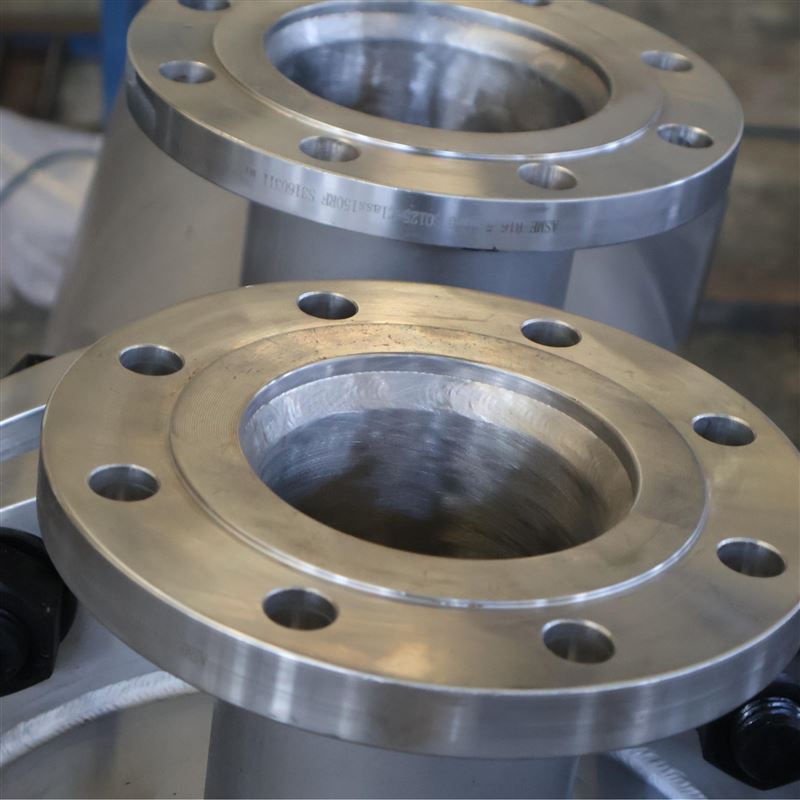

碳化硅(SiC)換熱器:

特性:耐腐蝕性優異(年腐蝕速率<0.005mm),耐高溫(1600℃長期穩定運行),熱導率高(120-270W/(m·K)),抗結垢能力強(表面粗糙度Ra<0.5μm)。

應用案例:

某化工園區采用碳化硅管殼式換熱器(60m2)+哈氏合金浮頭式換熱器(40m2)串聯處理硝基苯廢水,系統運行2年無泄漏,壓降穩定在0.03MPa以內,年節約蒸汽費用150萬元,投資回收期1.8年。

某硝基苯生產企業采用SiC管殼式換熱器,將85℃廢水冷卻至40℃,同時預熱工藝用水至60℃,年節約蒸汽費用120萬元,設備運行3年無泄漏。

哈氏合金(Hastelloy)換熱器:

特性:Hastelloy C-276含16% Mo、15% Cr,在硝酸、硫酸混合酸中耐蝕性優異,適用于中溫(≤400℃)、高氧化性廢水處理。

應用案例:

某軍工企業采用Hastelloy C-276板式換熱器處理硝基甲烷廢水,通過人字形波紋板片增強湍流,傳熱系數達1800W/m2·K,清洗周期延長至2個月。

氟塑料(PTFE/PFA)換熱器:

特性:PTFE可耐受所有強酸、強堿及有機溶劑,表面光滑(摩擦系數0.04),鹽分結晶易脫落。

應用案例:

某實驗室采用PFA螺旋管式換熱器處理微量硝基化合物廢水,通過高頻振動(20kHz)防止結垢,運行6個月無壓降上升。

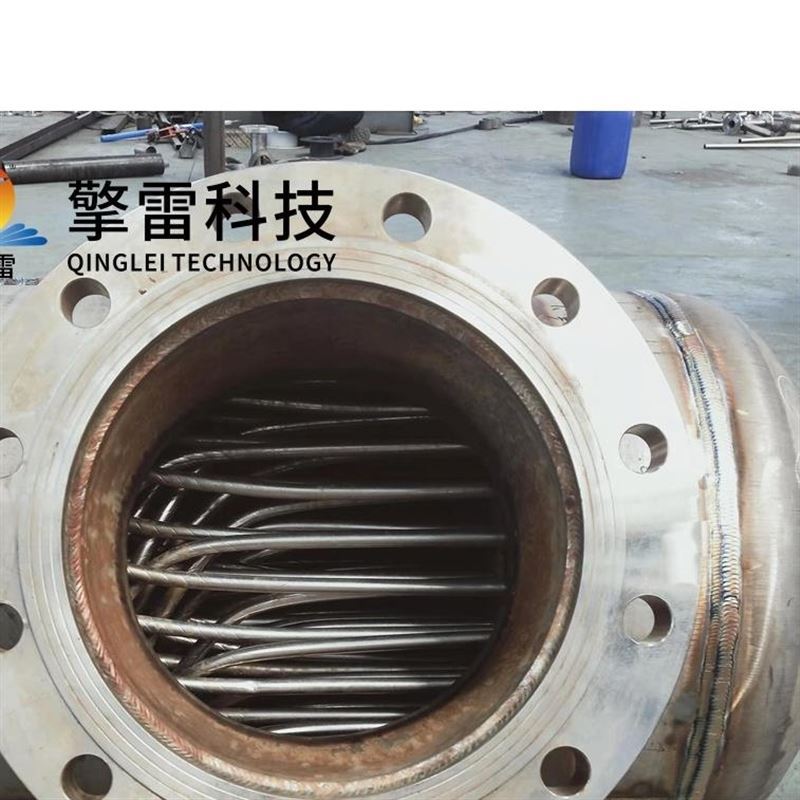

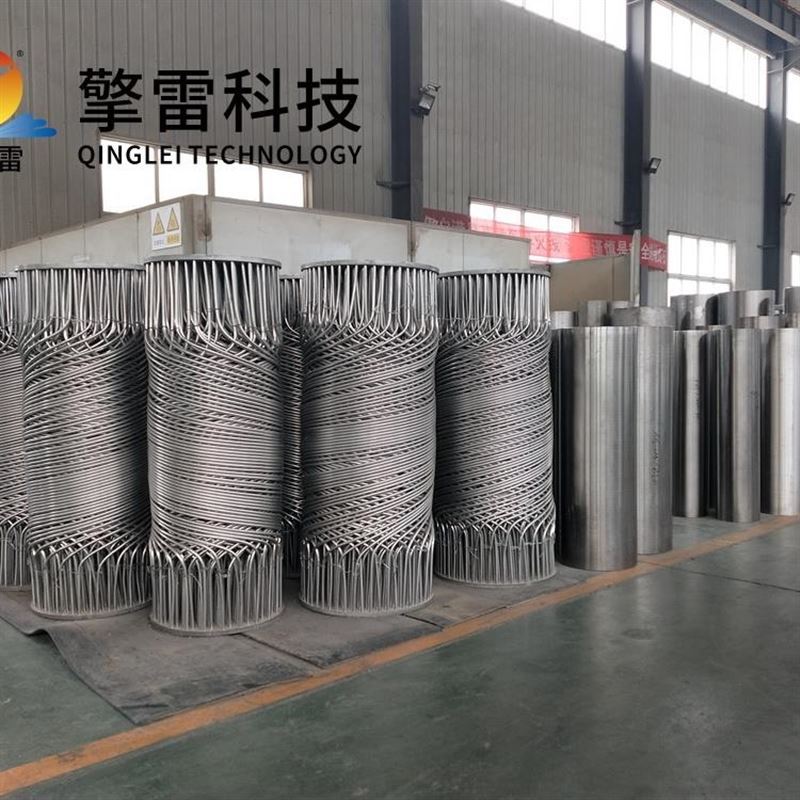

(二)結構優化:提升換熱效率與抗結垢能力

微通道技術:

將流道尺寸縮小至0.1-1mm,增強湍流強度,傳熱系數可達5000W/m2·K以上,適用于高粘度硝基燃料廢水。

3D打印流道:

通過選擇性激光熔化(SLM)制造復雜分形流道,減少死角與短路流,提高熱回收率15%-20%。

防垢涂層與表面改性:

在SiC表面沉積類金剛石碳(DLC)涂層,硬度提升至20GPa,抗磨損性能提高3倍;在不銹鋼表面噴涂聚苯硫醚(PPS)涂層,增強耐腐蝕性。

膜分離耦合:

在換熱器出口集成超濾膜,同步實現熱回收與硝基化合物截留,產水COD<50mg/L。例如,某化工園區采用碳化硅換熱器+超濾膜系統,廢水排放COD降至300mg/L,滿足《化學合成類制藥工業水污染物排放標準》。

(三)智能控制:實現精準溫控與預測性維護

多參數傳感器:

在進出口安裝溫度、壓力、pH值及污垢厚度傳感器,實時監測運行狀態。

數字孿生模型:

基于CFD仿真構建換熱器動態模型,預測結垢趨勢并優化清洗周期。

機器學習優化:

通過LSTM神經網絡分析歷史數據,自動調整流速(0.5-2m/s)與溫度(40-80℃),實現能耗優化。

四、典型應用案例分析

(一)化工園區硝基苯廢水處理

廢水特性:日排廢水300噸,含硝基苯(5000mg/L)、硫酸(8%)及NaCl(12%),溫度80℃。

改造方案:采用碳化硅管殼式換熱器(60m2)+哈氏合金浮頭式換熱器(40m2)串聯。

效果:

系統運行2年無泄漏,壓降穩定在0.03MPa以內。

年節約蒸汽費用150萬元,投資回收期1.8年。

廢水排放COD降至300mg/L,滿足排放標準。

(二)軍工企業硝基甲烷廢水處理

廢水特性:日產廢水50噸,含硝基甲烷(2000mg/L)、硝酸(5%)及鐵離子(500mg/L),溫度75℃。

改造方案:采用哈氏合金C-276板式換熱器(30m2)+氟塑料螺旋管式換熱器(20m2)并聯。

效果:

系統運行1年無腐蝕泄漏,傳熱系數穩定在1500W/m2·K。

硝基甲烷回收率提高至98%,減少原料浪費20噸/年。

設備維護成本降低70%,滿足軍工級可靠性要求。

五、未來趨勢與挑戰

(一)技術發展趨勢

材料創新:

開發碳化硅-石墨烯復合材料(導熱系數>200W/(m·K),耐溫提升至1500℃),適應超臨界CO?發電等工況。

研發氮化硅、MAX相陶瓷等新型耐腐蝕材料,結合低碳制造技術,推動行業綠色轉型。

結構優化:

采用微通道設計(通道尺寸<0.3mm),比表面積提升至5000m2/m3,換熱效率較傳統設備提高5倍。

智能化控制:

集成物聯網傳感器與AI算法,實現故障預警準確率>98%。

通過數字孿生技術縮短設計周期50%,實現能耗化。

(二)主要挑戰

成本較高:碳化硅、哈氏合金等新型材料成本較高,限制了其大規模應用。

制造和安裝維護技術要求高:新型換熱器的制造和安裝維護需要高水平的技術支持,增加了應用難度。

您的位置:

您的位置: