您的位置:網(wǎng)站首頁 > 技術(shù)文章 > 制藥蒸餾塔冷卻換熱器

您的位置:網(wǎng)站首頁 > 技術(shù)文章 > 制藥蒸餾塔冷卻換熱器 制藥蒸餾塔冷卻換熱器

一、核心作用:溫度控制驅(qū)動工藝質(zhì)量雙提升

制藥蒸餾塔冷卻換熱器通過間接熱交換實現(xiàn)塔頂蒸汽冷凝與回流,其核心功能貫穿蒸餾工藝全流程:

保障分離效率

通過精準(zhǔn)控制冷凝溫度,確保蒸餾塔頂部的目標(biāo)組分(如溶劑、有效成分中間體)充分冷凝,避免氣相組分逃逸導(dǎo)致的收率損失。例如,在抗生素發(fā)酵液蒸餾中,溫度波動需嚴(yán)格控制在±0.5℃以內(nèi),采用螺旋纏繞換熱器后,產(chǎn)品純度從92%提升至98.5%,收率提高12%。同時減少未冷凝雜質(zhì)進(jìn)入后續(xù)環(huán)節(jié),提升分離純度。

控制工藝穩(wěn)定性

穩(wěn)定的冷凝效果維持蒸餾塔內(nèi)的壓力、溫度平衡,避免因氣相負(fù)荷波動導(dǎo)致的塔內(nèi)操作參數(shù)紊亂。例如,在乙醇蒸餾工藝中,換熱器將塔頂溫度穩(wěn)定在78.3℃(乙醇沸點),同時回收余熱用于原料液預(yù)熱,實現(xiàn)年節(jié)約蒸汽483噸,CO?排放減少超萬噸。

滿足GMP合規(guī)要求

制藥行業(yè)對設(shè)備材質(zhì)、清潔度要求嚴(yán)苛,換熱器需具備抗腐蝕、易清潔、無物料殘留的特性。例如,PTFE涂層技術(shù)使表面光潔度Ra≤0.4μm,減少微生物附著,滿足無菌制劑生產(chǎn)要求;雙管板隔離設(shè)計通過內(nèi)外管壁熱傳導(dǎo)實現(xiàn)介質(zhì)隔離,檢漏腔設(shè)計防止交叉污染,符合FDA 21 CFR Part 11電子記錄要求。

二、技術(shù)原理:熱交換與流體動力學(xué)的協(xié)同優(yōu)化

熱交換機(jī)制

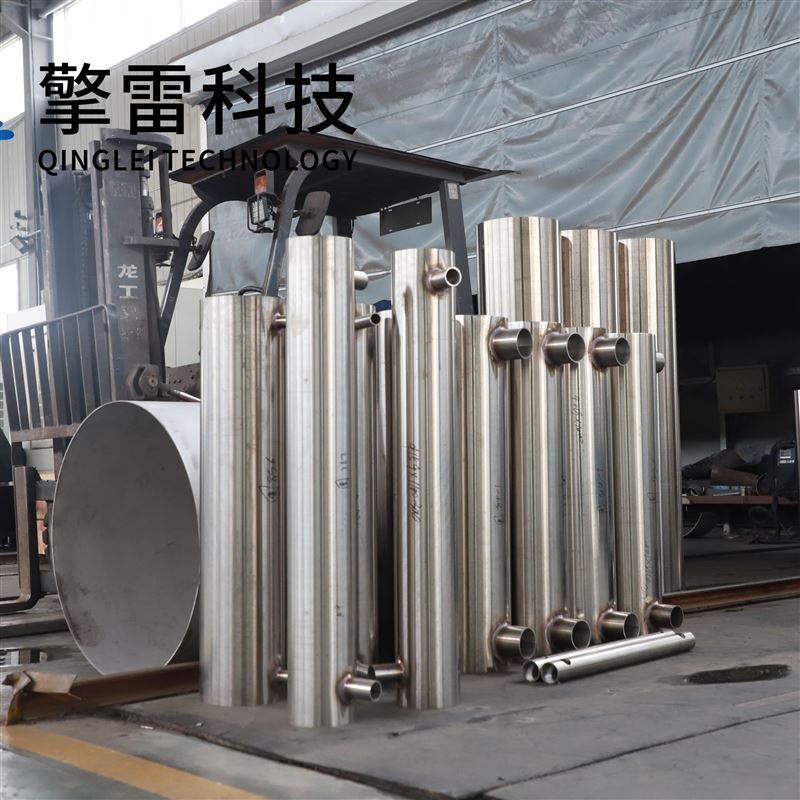

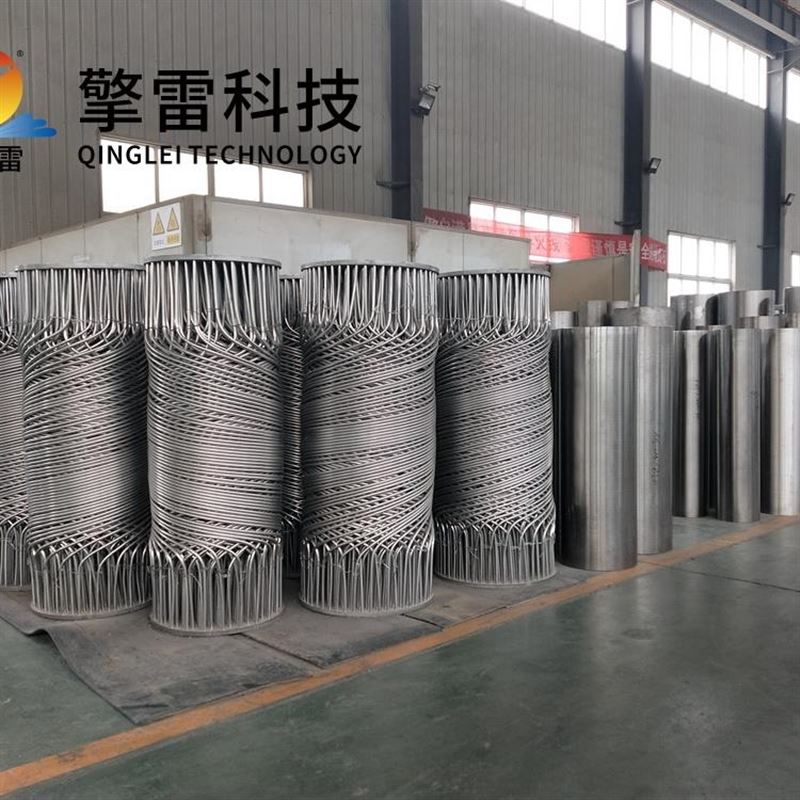

高溫蒸餾氣相物料(如塔頂蒸汽)與低溫冷卻介質(zhì)(如冷卻水)通過換熱器傳熱元件(管壁、板片)實現(xiàn)熱量傳遞。例如,螺旋纏繞管束以3°—20°螺旋角反向纏繞,形成多層立體流道,單位體積傳熱面積達(dá)傳統(tǒng)設(shè)備的3—5倍,傳熱系數(shù)突破13600 W/(m2·K)。在青霉素發(fā)酵尾氣冷凝中,通過調(diào)節(jié)冷卻水進(jìn)口溫度將對數(shù)平均溫差(LMTD)控制在15—20℃,冷凝效率達(dá)98%以上。

流體動力學(xué)設(shè)計

管殼式換熱器:通過折流板引導(dǎo)殼程流體呈螺旋流動,增強(qiáng)湍流效應(yīng),提升對流傳熱效率。例如,某MDI(二苯基甲烷二異氰酸酯)生產(chǎn)項目中,鈦合金管殼式冷凝器承受8MPa壓力,連續(xù)運行5年無泄漏,年處理等強(qiáng)腐蝕介質(zhì)超10萬噸。

板式換熱器:波紋板片組合設(shè)計使傳熱系數(shù)達(dá)5000—13600 W/(m2·K),在生物制藥發(fā)酵工段通過雙管板設(shè)計實現(xiàn)氣液分離,泄漏率<0.01%/年。

螺旋板式換熱器:強(qiáng)制湍流降低熱阻,適用于高粘度流體(如糖漿)。在糖漿冷卻項目中,處理黏度1500mPa·s流體時,壓降僅0.05MPa,傳熱效率達(dá)90%,較傳統(tǒng)設(shè)備節(jié)能25%。

三、材料創(chuàng)新:耐腐蝕與高導(dǎo)熱的雙重突破

碳化硅陶瓷

高熱導(dǎo)率(120—270 W/(m·K))、高溫穩(wěn)定性(熔點超2700℃)和全面耐腐蝕性使其成為高溫強(qiáng)腐蝕環(huán)境的。例如,在疫苗滅菌工藝中耐受1350℃蒸汽急冷沖擊,設(shè)備壽命突破15年;在氯堿工業(yè)中替代鈦材設(shè)備后,年維護(hù)成本降低60%。

鈦合金與哈氏合金

鈦合金:耐氯離子、有機(jī)溶劑腐蝕,符合FDA 21 CFR 174.5標(biāo)準(zhǔn)。例如,在沿海化工園區(qū)鈦合金管束年腐蝕速率僅0.008mm,適用于含Cl?工況。

哈氏合金:在高鹽度廢水蒸餾中耐腐蝕性較316L不銹鋼提升3倍,腐蝕速率<0.001mm/年,適用于強(qiáng)酸介質(zhì)(如鹽酸、醋酸)。

復(fù)合材料與涂層技術(shù)

石墨烯/碳化硅復(fù)合涂層:導(dǎo)熱系數(shù)突破300 W/(m·K),耐腐蝕性提升5倍,適用于超臨界CO?發(fā)電等工況。

PTFE涂層:表面光潔度Ra≤0.4μm,減少微生物附著,滿足無菌制劑生產(chǎn)要求。

四、智能化控制:從被動響應(yīng)到主動優(yōu)化

數(shù)字孿生技術(shù)

實時監(jiān)測溫差、流速等16個參數(shù),故障預(yù)警準(zhǔn)確率>98%,非計劃停機(jī)時間減少60%。例如,某疫苗廠采用鈦合金板片換熱器,在乙醇-水混合液冷卻中實現(xiàn)10秒內(nèi)從32℃降至4℃,同時保留活性成分,年產(chǎn)能提升15%。

AI動態(tài)調(diào)節(jié)

機(jī)器學(xué)習(xí)算法根據(jù)歷史數(shù)據(jù)預(yù)測工況,動態(tài)調(diào)整冷卻介質(zhì)流量與流速。例如,某疫苗生產(chǎn)企業(yè)應(yīng)用后,年節(jié)約電費超200萬元,產(chǎn)品不合格率從0.5%降至0.02%。

自適應(yīng)調(diào)節(jié)系統(tǒng)

根據(jù)溫差梯度自動優(yōu)化流體分配,綜合能效提升12%—18%。例如,在頭孢類抗生素結(jié)晶工藝中,通過實時調(diào)控板片間距使晶體粒徑分布集中度提升35%,產(chǎn)品收率提高8%。

五、應(yīng)用場景:全流程覆蓋的“溫控專家"

原料藥合成

抗生素發(fā)酵:碳鋼-不銹鋼復(fù)合換熱器將溫度波動控制在±0.3℃以內(nèi),發(fā)酵效價提升15%。

阿司匹林合成:板式冷凝器將反應(yīng)時間從4小時縮短至2.5小時,單線日產(chǎn)量提升37.5%。

制劑生產(chǎn)

疫苗滅菌:碳化硅換熱器實現(xiàn)培養(yǎng)基±0.2℃精準(zhǔn)控溫,產(chǎn)品合格率提升至99.9%,年產(chǎn)能提升10%。

注射液冷卻:在疫苗生產(chǎn)中快速降低藥品溫度防止變質(zhì),超調(diào)量控制在±0.2℃范圍內(nèi),滅菌溫度穩(wěn)定性提升30%。

環(huán)保與節(jié)能

中藥廢水處理:螺旋纏繞管換熱器余熱回收率達(dá)85%,年減少蒸汽消耗1.2萬噸,運行成本降低40%。

廢水處理:碳化硅換熱器設(shè)備壽命從2年延長至12年,年維護(hù)成本降低75%。

六、未來趨勢:智能化與可持續(xù)化的雙重驅(qū)動

綠色制造

開發(fā)天然冷卻介質(zhì)(如CO?工質(zhì))替代氟利昂,減少溫室氣體排放。

建立碳化硅廢料回收體系,實現(xiàn)材料閉環(huán)利用,單臺設(shè)備碳排放減少30%。

模塊化與集成化

集裝箱式機(jī)組集成所有組件于20/40英尺集裝箱內(nèi),現(xiàn)場安裝時間縮短至傳統(tǒng)設(shè)備的1/5。

多股流板式換熱器實現(xiàn)蒸汽冷凝水與低溫工藝水的梯級利用,熱回收率提升至92%,年節(jié)約標(biāo)準(zhǔn)煤800噸。

超精密控制

微通道強(qiáng)化傳熱技術(shù):采用3D打印技術(shù)制造微尺度流道,傳熱系數(shù)達(dá)5000 W/(m2·K),較傳統(tǒng)設(shè)備節(jié)能35%。

區(qū)塊鏈技術(shù):實現(xiàn)設(shè)備運行數(shù)據(jù)全生命周期追溯,確保GMP合規(guī)性。