換熱機組控制系統:工業熱管理的智慧中樞與能效革命

一、系統架構:模塊化設計與功能集成

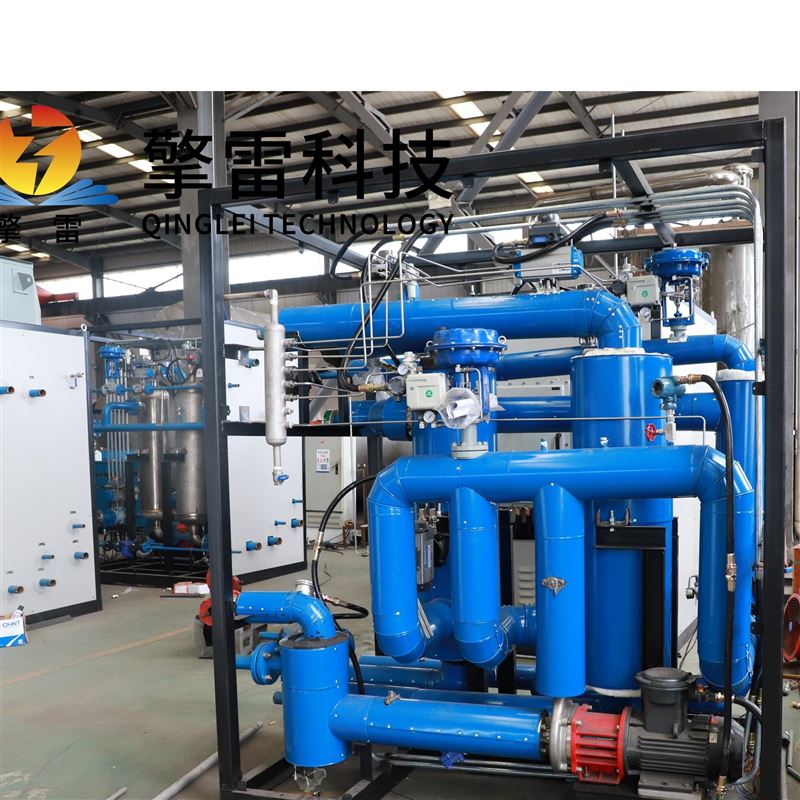

換熱機組控制系統通過硬件層、控制層與軟件層的深度集成,構建起高精度、高可靠性的閉環控制網絡,其核心架構可分為以下模塊:

傳感器網絡

部署高精度溫度傳感器(精度±0.1℃)、壓力傳感器(量程0-10MPa)及流量傳感器(響應時間<1秒),實時采集介質狀態參數。例如,在雄安新區某住宅項目中,傳感器網絡實現溫度、壓力、流量等16個參數的實時監測,為控制系統提供數據支撐。

執行機構

采用電動調節閥(控制精度±0.5%)、變頻器(調速范圍10%-100%)及電磁閥(響應時間<50毫秒),動態調節熱媒流量與循環泵轉速。例如,某化工園區通過變頻控制循環泵,年節電量達120萬kWh,減少碳排放800噸。

通信模塊

支持RS485、Modbus、TCP/IP等協議,實現設備間數據交互與遠程監控。上海某老舊小區通過無線GPRS模塊,將數據傳輸至監控中心,降低布線成本30%。

PLC控制器

作為核心運算單元,執行PID控制算法(如模糊PID、自適應PID),處理傳感器數據并輸出控制指令。例如,在LNG接收站項目中,PLC控制器通過優化控制策略,使冷量回收率提升25%。

人機界面(HMI)

提供可視化操作平臺,支持參數設置、故障診斷與歷史數據查詢。某熱力公司通過HMI界面,實現故障自診斷功能,非計劃停機次數減少60%。

監控軟件

集成SCADA系統,實現多機組集中管理、報警推送與能耗分析。例如,大同市城市級供熱節能示范項目通過SCADA系統優化熱網調度,熱耗減少15%,電耗減少20%。

二、核心功能:精準調控與能效優化的雙重保障

溫度與壓力的智能控制

溫度控制:根據設定值自動調節一次側熱媒流量(如蒸汽閥門開度)或二次側循環泵轉速。例如,在居民小區供熱系統中,控制系統可根據室外溫度變化,動態修正二次側供水溫度設定值,避免過度供熱。實驗數據顯示,氣候補償功能可使供熱能耗降低15%-20%。

壓力穩定:通過補水泵變頻運行維持系統壓力恒定。例如,采用二次網回水的壓力信號控制變頻器的輸出,達到自動補水,使系統保持恒壓。

節能優化

結合室外溫度自動調整供水溫度設定值,減少無效能耗。例如,某住宅小區采用換熱機組控制系統后,熱耗減少20%,電耗減少25%。

通過變頻調速技術,根據二次側供回水溫差(ΔT)自動調節循環泵轉速,實現“大溫差、小流量"運行模式,降低泵耗30%以上。

安全保護

超溫/超壓時自動開啟泄水電磁閥,停止加熱源;循環泵故障時自動切換備用泵,確保連續運行。例如,某核電站項目通過防爆型執行器與耐腐蝕合金管束,確保設備在高溫高壓工況下穩定運行超10年。

存儲運行參數歷史數據,支持能效分析與故障追溯。例如,通過分析歷史數據,可預測熱負荷變化,提前調整運行參數,優化系統運行。

三、典型應用場景與案例分析

居民小區供熱

根據用戶實際需求動態調整供熱參數,避免能源浪費。例如,某住宅小區采用換熱機組控制系統后,用戶滿意度顯著提升。

城市區域集中供熱

實現多臺機組聯網運行,通過熱網整體調度與優化,提高系統運行效率。例如,某城市區域集中供熱項目采用換熱機組控制系統后,熱耗減少15%,電耗減少20%。

工業余熱回收

在鋼鐵、化工等高耗能行業,通過回收煙氣、蒸汽余熱,降低碳排放。例如,某汽車制造廠利用工廠余熱為車間供暖,年節約標準煤2800噸。

新能源領域

支持地源熱泵、太陽能熱利用等清潔能源系統。例如,浪卡子縣太陽能集中供暖項目實現太陽能實際運行保證率100%,年減排CO?達13000噸。

四、未來趨勢:智能化、網絡化與可持續性

智能化升級

隨著物聯網和AI技術的普及,換熱機組控制系統將向更智能、更集成的方向發展。例如,通過機器學習算法分析歷史數據,預測熱負荷變化,提前調整運行參數,實現精準調控。

未來控制系統將支持遠程通訊功能,通過監控中心上位機與現場控制器的雙向通訊,實現遠程監控與無人值守運行。例如,管理人員可通過手機APP隨時隨地監測設備運行狀態,進行遠程控制。

環保與可持續性

注重控制系統的環保性能和可持續性發展。例如,采用低能耗、低排放的控制器和執行器,以及可回收和再利用的材料制造控制系統組件。