碳酸鈉生產中纏繞管換熱器的應用與優勢分析

一、纏繞管換熱器的結構與工作原理

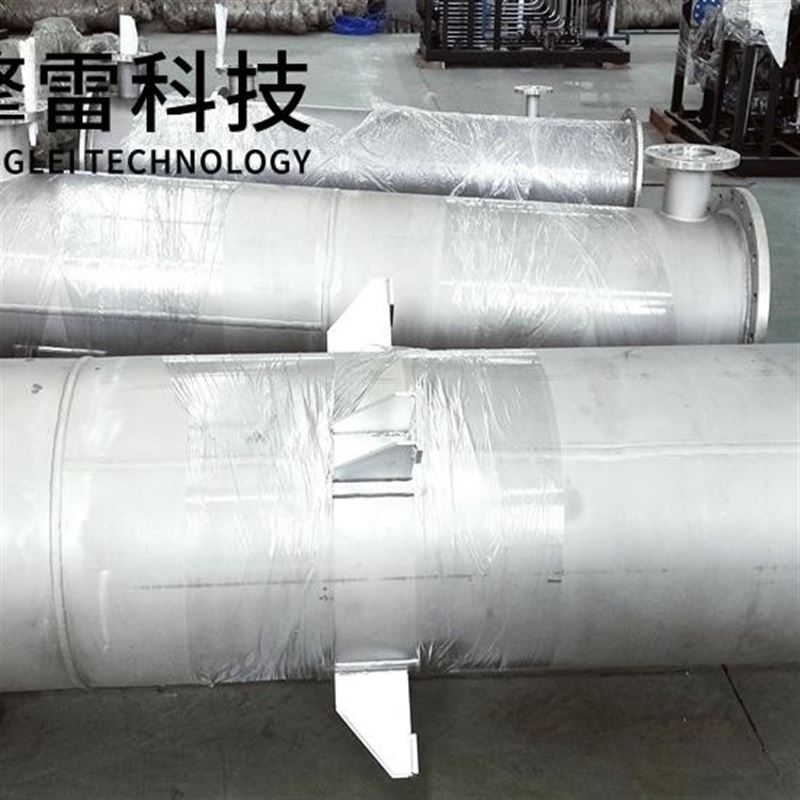

纏繞管換熱器是一種高效緊湊的換熱設備,其核心結構由芯筒、外筒、螺旋纏繞的傳熱管、管板及封頭構成。傳熱管以螺旋線形狀交替纏繞在芯筒與外筒之間,相鄰兩層螺旋方向相反,并通過定距件保持間距,形成均勻的殼程流道。其工作原理基于間壁換熱:

管程流體(如碳酸鈉溶液)在螺旋管內流動,通過管壁與殼程流體(如冷卻水)進行熱量交換;

殼程流體沿軸向流經螺旋管束外部,螺旋流道誘導湍流,強化傳熱效果;

逆流設計使冷熱流體路徑逆向,溫差利用率提升30%,適用于大溫差工況(ΔT>150℃)。

二、碳酸鈉生產中的關鍵應用場景

碳酸鈉生產涉及高溫反應、結晶、干燥等環節,對換熱設備的耐腐蝕性、傳熱效率及可靠性要求。纏繞管換熱器在以下場景中表現突出:

高溫反應熱回收

場景:純堿生產中,氨堿法或聯合制堿法需回收反應余熱(如蒸餾塔頂蒸汽冷凝)。

優勢:

耐高溫設計(可承受800℃以上工況),采用Inconel625鎳基合金等特種材料,在1200℃氫環境下穩定運行超5萬小時;

逆流換熱設計使熱回收效率提升30%,年節約燃料氣50萬噸標煤(以催化裂化裝置為例)。

結晶過程溫度控制

場景:碳酸鈉溶液蒸發結晶需精確控制溫度(如三效蒸發工藝)。

優勢:

傳熱系數高達14000 W/(㎡·℃),較傳統設備提升40%,確保結晶速率穩定;

溫差控制精度達±0.5℃,避免局部過熱導致產品純度下降(制藥行業應用案例)。

腐蝕性介質處理

場景:碳酸鈉溶液含氯離子或堿性雜質,對設備造成腐蝕。

優勢:

雙相不銹鋼材質年腐蝕速率僅0.008mm,顯著優于傳統碳鋼設備;

螺旋纏繞結構減少流體對壁面的附著,結垢傾向低,維護周期延長50%。

三、纏繞管換熱器的核心優勢

高效傳熱與節能

螺旋纏繞結構使流體產生二次環流,破壞邊界層,傳熱系數較傳統設備提升20%-40%;

在乙烯裂解裝置中,殼程裂解氣與管程冷卻水形成逆流換熱,溫差低至5℃,能耗降低20%。

緊湊設計與空間優化

單位體積傳熱面積達100-170㎡/m3,是傳統設備的3-5倍;

在FPSO船舶熱交換系統中,設備重量減輕35%,占地面積減少50%,適應海上平臺等空間受限場景。

耐高壓與抗振動

管側操作壓力可達22MPa(國外最高達2000MPa),滿足加氫裂化、重整裝置等高壓工況;

自由彎曲段設計吸收熱膨脹,減少管板應力,抗振動性能優異。

多介質同時換熱

通過多股管程設計,可在一臺設備內實現氧氣、氮氣、氬氣等多種介質同時換熱(如空分裝置),簡化工藝流程。

四、碳酸鈉生產中的選型與設計要點

材料選擇

針對碳酸鈉溶液的腐蝕性,優先選用雙相不銹鋼(如2205、2507)或鎳基合金(Inconel 625);

在低溫工況(如LNG液化)中,采用奧氏體不銹鋼通過-196℃低溫沖擊試驗。

結構優化

通過計算機模擬優化螺旋角度,平衡壓降與傳熱效率;

采用3D打印技術制造復雜管束,流道比表面積提升至800㎡/m3。

智能控制集成

部署光纖測溫系統和聲發射傳感器,實現泄漏預警提前4個月,故障預警準確率98%;

結合AI算法構建數字孿生模型,設計周期縮短50%,運維效率提升60%。

五、典型案例分析

案例:某大型純堿廠余熱回收系統改造

原系統問題:傳統列管式換熱器傳熱效率低,余熱回收率不足60%,導致蒸汽消耗高。

改造方案:替換為纏繞管換熱器,采用Inconel 625材質,設計壓力10MPa,傳熱面積增加3倍。

效果:

余熱回收率提升至85%,年節約蒸汽1.2萬噸;

設備占地面積減少40%,維護成本降低30%。

六、未來發展趨勢

大型化與高溫化:開發單臺換熱面積超5000㎡的大型設備,適應煉化一體化裝置需求;

材料創新:石墨烯增強復合管傳熱性能提升50%,抗熱震性提升300%;

系統集成:與碳捕集、熱-電-氣聯供系統耦合,能源綜合利用率突破85%。

結論:纏繞管換熱器憑借其高效傳熱、緊湊設計及耐腐蝕性能,成為碳酸鈉生產中余熱回收、結晶控溫及腐蝕性介質處理的核心設備。通過材料升級與智能控制集成,其應用前景將進一步拓展至新能源、半導體等新興領域。

- 上一篇:不銹鋼換熱器

- 下一篇:防銹劑廢水纏繞管換熱器-用途

您的位置:

您的位置: